Junto com viagens no tempo, monstros alienígenas assustadores e armas de raios, a perspectiva de máquinas auto-replicantes é um tropo recorrente de ficção científica.

Em 2005, o projeto RepRap (abreviação de “Replicating Rapid-prototyper”) se propôs a tornar realidade pelo menos parte dessas imaginações de ficção científica. Foi lançado com uma visão ambiciosa: criar um dispositivo que pudesse construir cópias de si mesmo, “a primeira máquina de fabricação auto-replicante de uso geral da humanidade”.

A RepRap foi o catalisador para o crescimento explosivo da impressão 3D de baixo custo, gerando inúmeras inovações e levando à criação de muitas empresas que hoje são importantes players de manufatura aditiva.

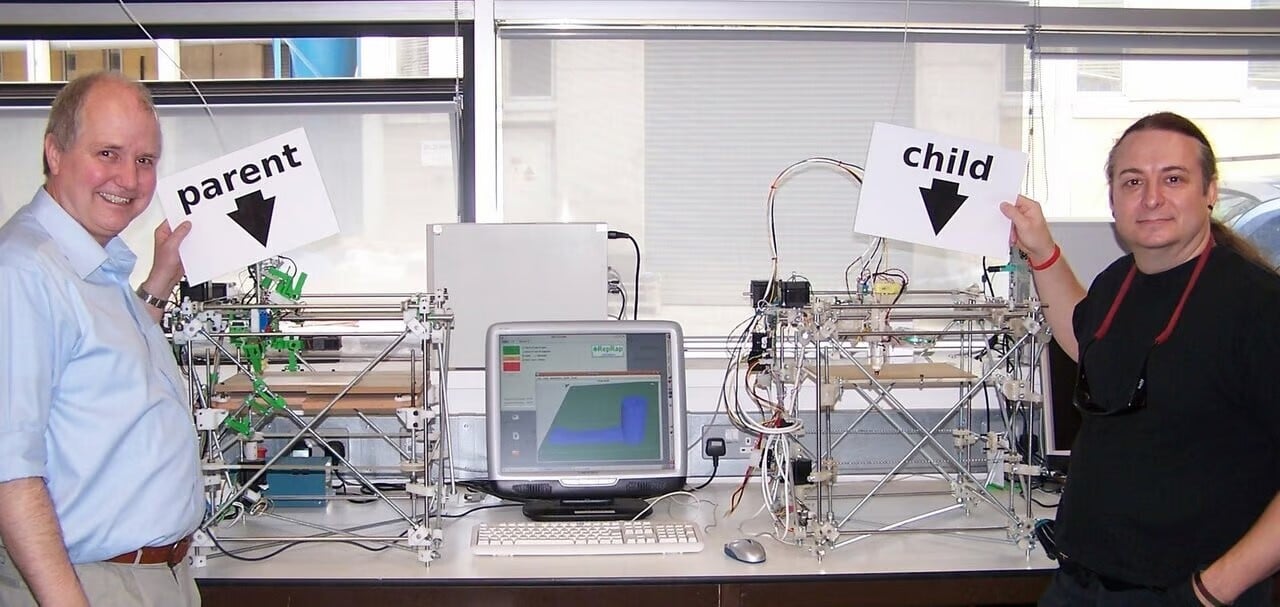

Em 2007, as impressoras inspiradas na RepRap estavam fabricando componentes para construir versões aprimoradas de si mesmas, seguidas de perto pela cobertura da mídia de “máquinas fazendo máquinas”. O conceito de uma impressora 3D que poderia imprimir outra impressora 3D tomou conta da imaginação do público, mas quão perto estamos dessa ideia hoje?

Para responder a essa pergunta, daremos um passo para trás e exploraremos as origens da RepRap, como ela evoluiu e o enorme impacto que causou no mundo da impressão 3D e nos recursos da tecnologia atual.

Sobre a RepRap

A RepRap foi lançada pelo Dr. Adrian Bowyer, professor de engenharia mecânica da Universidade de Bath, no Reino Unido, em 2005 – uma época em que as impressoras 3D usavam tecnologia proprietária e custavam mais de US$ 100.000. Embora o objetivo principal fosse criar uma impressora 3D de baixo custo que pudesse reproduzir a maioria de seus próprios componentes, o Dr. Bowyer também viu um potencial muito maior.

O Desafio

Em uma série de artigos e apresentações em conferências, ele expôs uma visão de pessoas comuns, especialmente em países em desenvolvimento, se beneficiando da capacidade de fabricar seus próprios produtos econômicos. Ele também lançou todos os designs de hardware e software como código aberto, incentivando dezenas de voluntários de todo o mundo a trazer seus conhecimentos. Essa jornada está bem documentada no registro do projeto RepRap.

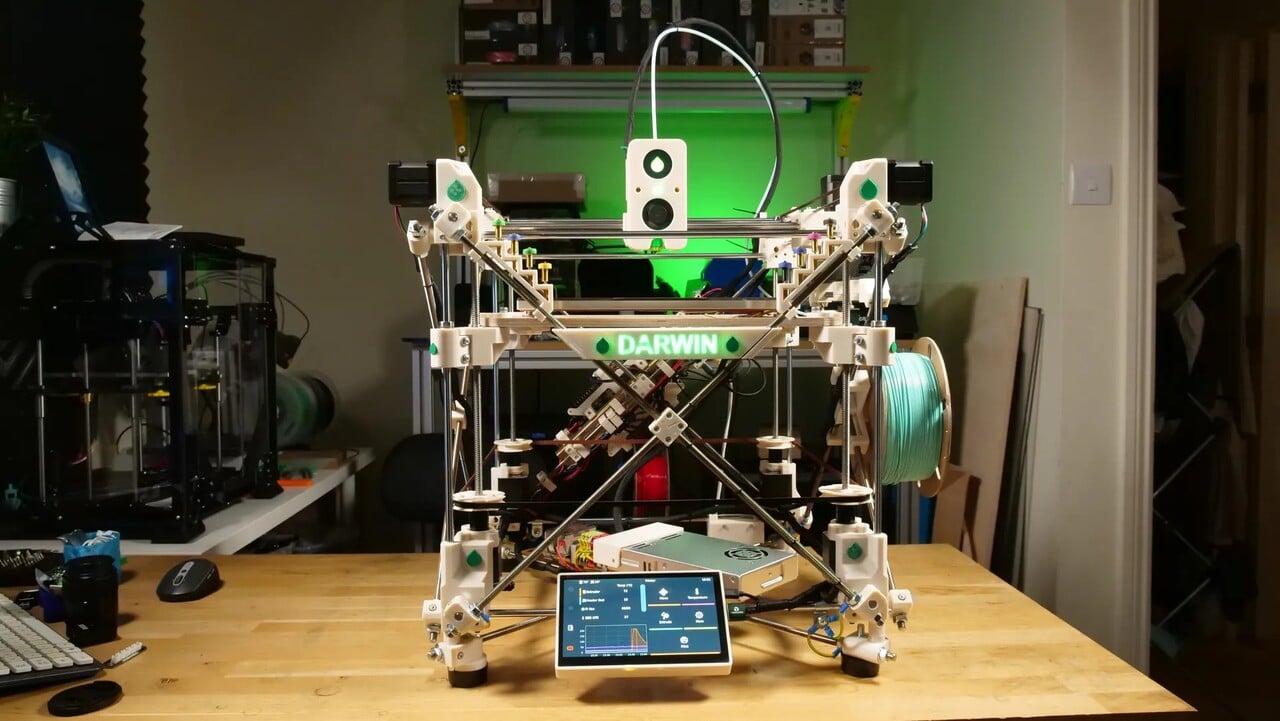

Após o trabalho de base inicial, a primeira impressora 3D de produção da RepRap foi construída em 2007. Apropriadamente, foi chamado de “Darwin“. Seu design de código aberto e como se esperava que evoluísse contou com a ajuda de muitas dezenas de voluntários do projeto. Em 2009, uma máquina RepRap simplificada e melhorada, “Mendel“, foi feita, seguida por “Huxley” em 2010.

O número de projetos contribuintes explodiu para mais de 2.000, cada um explorando diferentes ideias sobre hardware, firmware e software (ou seja, segmentações). O número de variantes de design da RepRap disparou, assim como sua qualidade. Muitos dos primeiros voluntários fundaram organizações, incluindo Prusa Research, MakerBot, UltiMaker, LulzBot, E3D, Marlin e muito mais. Enquanto isso, os grupos de usuários da RepRap se reúnem em todo o mundo e continuam a moldar o futuro da impressão 3D.

Os resultados

Embora focado principalmente na tecnologia de modelagem de deposição fundida (FDM) acessível, o domínio da RepRap se estendeu a quase todas as formas de manufatura aditiva e tocou todos os setores, da medicina à exploração espacial. Tornar esta tecnologia acessível ao público em geral já era uma enorme conquista por si só, e foi neste momento que muitos de nós começámos a questionar-nos se algum dia seria possível imprimir uma impressora 3D completa com todos os seus componentes.

Embora a natureza de código aberto do design tenha alcançado grandes feitos ao tornar o projeto mais popular, as limitações de um modelo totalmente auto-replicante se tornariam cada vez mais óbvias com o passar dos anos. Embora vários novos designs de impressoras tenham sido inspirados na RepRap, em algum momento todos eles enfrentaram a necessidade de usar peças e componentes feitos por processos tradicionais de fabricação e montagem.

Embora muitas partes das impressoras 3D FDM possam ser criadas em uma variedade de plásticos (ou compostos plásticos), isso não é tudo o que existe nas próprias máquinas. Desde os elementos de aquecimento na extrusora até os dispositivos tecnológicos necessários para aplicar as instruções do código G, são necessários componentes que simplesmente não podem ser impressos em 3D. Para poder imprimir totalmente em 3D uma impressora 3D, o hardware precisaria evoluir para lidar com outros materiais.

O pensamento por trás das muitas inovações continua a evoluir, e o Dr. Bowyer continua a injetar novas ideias na mente do público, incluindo, por exemplo, a ideia de uma impressora 3D elétrica “single-shot” (descrita em uma entrevista com Thomas Sanladerer), que poderia levar a impressão 3D em uma direção diferente no futuro.

Contexto

Para entender os desafios e possibilidades de uma impressora 3D auto-replicante, é essencial conhecer os componentes básicos que compõem essas máquinas. Embora elementos estruturais como o pórtico e os suportes possam ser replicados com relativa facilidade por meio da impressão 3D, componentes críticos como motores, controladores e sistemas de aquecimento atualmente apresentam desafios significativos.

Componentes básicos de hardware

- Estrutura e pórtico: A estrutura fornece a estabilidade necessária para um movimento preciso. O sistema de pórtico (geralmente configurado ao longo dos eixos cartesianos X, Y e Z) orienta os movimentos da extrusora e da base da impressora.

- Extrusora (e hot end): A extrusora alimenta o filamento na extremidade quente, onde é derretido e depositado no local exato. A precisão deste sistema é fundamental para garantir a qualidade das peças impressas.

- Cama de impressão: A cama pode ou não ser aquecida, dependendo do material utilizado. Ele serve como base onde o objeto é construído. Superfícies niveladas e adesivas são cruciais para uma impressão bem-sucedida.

- Motores e drivers: Os motores de passo controlam o movimento do pórtico, a alimentação do filamento e, em alguns casos, o ajuste da altura do leito.

- Fonte de alimentação: Isso é essencial para fornecer energia estável aos componentes elétricos, incluindo motores, a extremidade quente e o aquecimento da cama.

- Controlador e eletrônica: O controlador atua como o cérebro da impressora, processando comandos de software para executar movimentos e gerenciar ajustes térmicos.

Software necessário

- Software de fatiamento (fatiador): Programas como PrusaSlicer, Cura ou Simplify3D convertem modelos 3D em instruções específicas para a impressora. Eles geram o código G, que dita os caminhos do hot end e como a impressora se comporta durante cada etapa.

- Firmware da impressora: Sistemas como Marlin ou Klipper são instalados no controlador da impressora para interpretar os comandos do fatiador e gerenciar a operação do hardware.

Com uma visão geral do que é necessário para ter uma impressora 3D FDM funcional, vamos dar uma olhada em como esses componentes podem ser replicados (ou não).

Peças de hardware

Na tentativa de reduzir custos, o projeto RepRap utilizou componentes baratos que podiam ser encontrados em lojas comuns e, como esperado, fabricados com processos tradicionais.

Para entender melhor os desafios atuais de criar uma impressora 3D auto-replicante, vamos dar uma olhada mais de perto nas limitações que a impressão 3D encontrou na busca por soluções e substitutos equivalentes para essas peças.

Conexões e Carcaças de Plástico

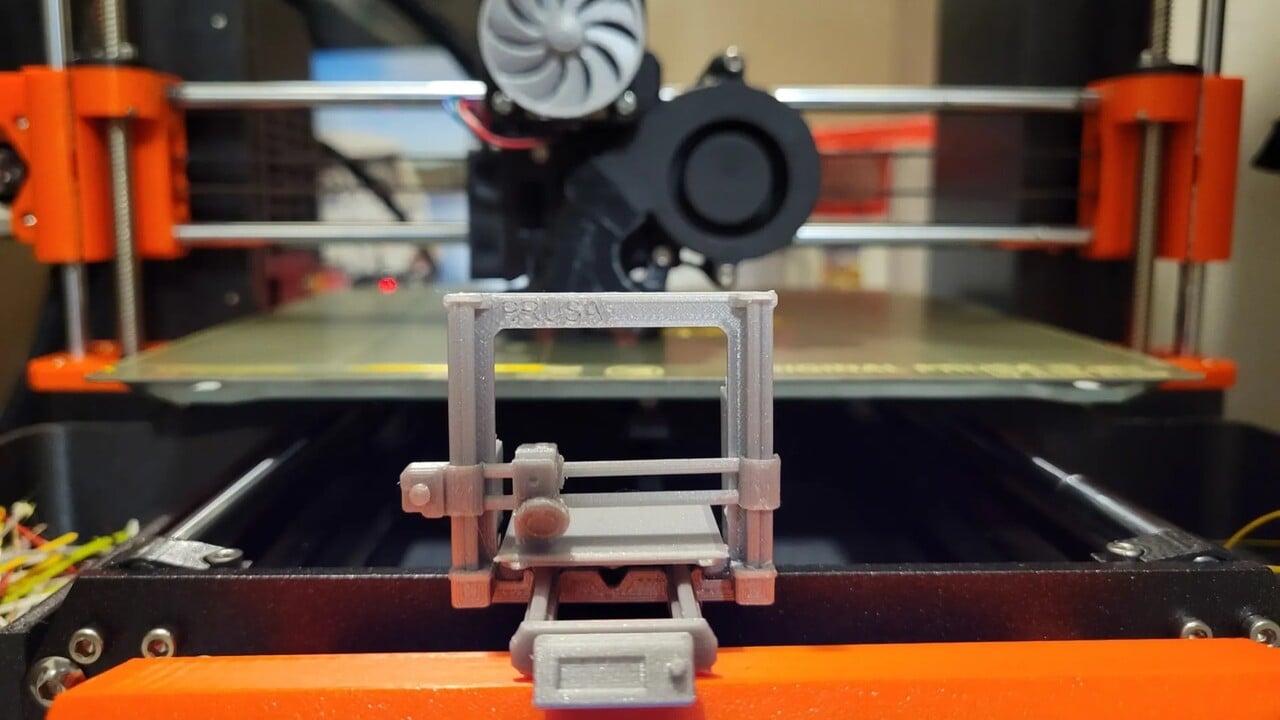

Visite a Prusa Research, um dos maiores fabricantes de impressoras 3D do mundo, e você encontrará centenas de suas máquinas existentes fabricando peças plásticas para novas máquinas. Isso permite que a empresa responda às mudanças na demanda e tenha a flexibilidade de modificar e melhorar rapidamente os projetos. Por razões semelhantes, muitas das impressoras DIY mais conceituadas, como a Rat Rig e a Voron, dependem fortemente de componentes impressos em 3D, especialmente aqueles feitos por seus clientes.

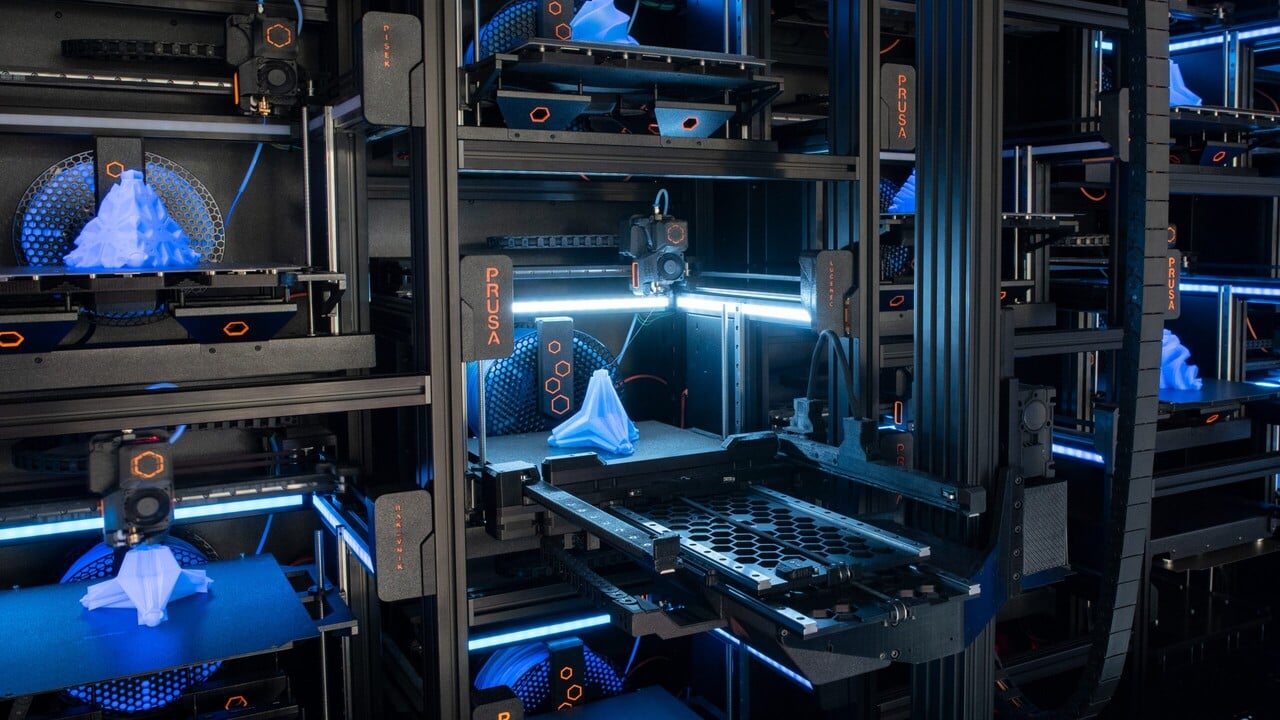

No entanto, à medida que os volumes aumentam, as soluções de fabricação convencionais, como moldagem por injeção, geralmente se tornam mais econômicas e produzem peças “mais limpas”. Assim, as peças plásticas para produção em maior escala tendem a não ser impressas em 3D. De fato, apesar dos fortes desenvolvimentos na velocidade de impressão, propriedades aprimoradas do material e a capacidade de imprimir peças complexas que não podem ser feitas com outras técnicas, é improvável que a proporção de peças impressas em 3D aumente para fabricação de alto volume.

Hoje, todas as peças plásticas em uma impressora 3D (incluindo componentes flexíveis como correias de transmissão) podem, em princípio, ser replicadas usando impressão 3D. Na prática, no entanto, pelo menos para a produção em volume, os métodos convencionais continuam a ser mais rentáveis. Certamente, algumas inovações, como impressoras 3D rápidas, impressão infinita no eixo Z e novos materiais, diminuem um pouco essa lacuna, mas ainda há um longo caminho a percorrer antes que os processos tradicionais se tornem desatualizados.

Peças metálicas (estruturas, rolamentos, extrusoras, etc.)

Duas abordagens podem ser adotadas para replicar peças convencionalmente feitas de metal. A primeira e mais óbvia é fabricá-los diretamente usando tecnologias de impressão 3D de metal.

A manufatura aditiva de metal avançou na medida em que a maioria das peças de metal de uma impressora, incluindo itens finamente detalhados, como bicos ou rolamentos, podem ser impressas. Algumas peças podem até ser melhoradas com impressão 3D de metal. Por exemplo, uma estrutura de impressora de peça única projetada generativamente pode ser muito mais leve e rígida. No entanto, em praticamente todos os casos, essa abordagem é extremamente difícil de justificar do ponto de vista de custo quando comparada às alternativas convencionais de produção em massa.

A outra abordagem pode ser vista em projetos RepRap como o MulBot e o Snappy (que veremos mais adiante). Eles são projetados para que a maior parte das peças de metal seja adequada para impressão de plástico FDM, um processo que tem sido notavelmente bem-sucedido, com até 70-80% dos componentes sendo replicáveis. Em ambos os casos, no entanto, isso vem com a perda de alguma rigidez e, portanto, o desempenho de impressão é comprometido.

Materiais especializados, incluindo fibra de carbono, cerâmica e PEEK, podem fechar essa lacuna de desempenho ou dar aos projetistas novas maneiras de construir e integrar componentes. No entanto, a relação custo-benefício também continua sendo um desafio prático para essa solução alternativa.

Teoricamente e praticamente, a maioria dos componentes metálicos em uma impressora 3D pode ser replicada usando impressão 3D de metal ou materiais e designs alternativos. Mas ainda mais do que no caso de componentes plásticos, as penalidades de custo e desempenho não o tornam comercialmente viável. Em vez disso, a maioria das impressoras usa componentes metálicos de fácil obtenção, como parafusos, porcas, rolamentos e alumínio extrudado.

Eletrônicos, Sensores e Motores

Hoje, é possível imprimir placas de circuito eletrônico em 3D e conectar componentes elétricos com filamento condutor. (É uma área que o Dr. Bowyer está especialmente interessado em encorajar.) Canais populares de impressão 3D do YouTube, como o Teaching Tech, exploraram como fazer isso com impressoras de nível de hobby, e empresas como a Nano Dimension estão conduzindo ativamente pesquisa e desenvolvimento para imprimir componentes mais sofisticados, incluindo antenas, capacitores e sensores.

No entanto, o principal desafio está na impressão 3D dos complexos circuitos integrados (ICs) no coração da placa controladora de uma impressora, embora esteja sendo trabalhado. A Universidade de Hamburgo e o DESY, por exemplo, experimentaram fiação em nanoescala e CIs primitivos, enquanto a Universidade de Austin tem transistores impressos em 3D em uma escala semelhante aos chips do início dos anos 70. Infelizmente, apesar do progresso constante, os CIs práticos impressos em 3D ainda estão a décadas de distância.

A história por trás dos motores elétricos impressos em 3D é um pouco mais encorajadora, no entanto. Relatamos como a impressão 3D pode ser usada para as estruturas de motores simples e até mesmo como um motor totalmente impresso em 3D é possível. Nesse caso, é a capacidade de imprimir em 3D estruturas complexas (mas ainda macro) que se presta bem ao design do motor. Várias start-ups, como a Additive Drives, estão explorando isso ativamente. No entanto, seu foco inicial é em unidades de alto desempenho e, portanto, a aplicação prática em impressoras 3D é muito limitada no futuro próximo.

Apesar do desenvolvimento impressionante, os componentes elétricos de todos os tipos são as peças menos replicáveis em uma impressora 3D típica. Exemplos práticos são poucos e distantes entre si, e CIs úteis impressos em 3D estão além até mesmo dos projetos teóricos mais avançados no momento.

Variado

Replicar uma impressora 3D envolve a criação de um sistema completo e autônomo que integre não apenas as partes mecânicas, mas também os componentes eletrônicos, software de controle e sensores necessários para garantir sua funcionalidade e compatibilidade com as tecnologias atuais, entre outros.

Imaginar uma máquina completa e pronta para uso que possa ser impressa no local é uma coisa; criar uma impressora que possa substituir completamente toda uma fábrica tradicional e que seja capaz de se multiplicar no estilo Von Neumann é outra história.

Firmware

A maioria dos firmwares em uso pelas impressoras FDM de hoje deriva do trabalho da RepRap, incluindo o onipresente Marlin. Ele é executado inteiramente no microcontrolador da impressora 3D, o que significa que é autossuficiente e pode funcionar sem uma conexão constante com um computador externo.

Outra opção popular hoje em dia é o Klipper, que usa um controlador de host e uma abordagem baseada em microcontrolador. Ele utiliza o poder de processamento de um computador externo (geralmente um Raspberry Pi) para lidar com cálculos complexos. O Klipper é conhecido por ser mais fácil de ajustar, pois usa scripts Python para configuração, o que pode ser um benefício em um cenário auto-replicante em que as modificações e atualizações são constantes.

Supondo que uma tecnologia possa ser desenvolvida para imprimir ICs com memória programável e apagável, o novo firmware pode ser “codificado” como parte desse processo. Como alternativa, seria necessário haver algum método para estabelecer uma conexão e transferir uma cópia do firmware para uma máquina recém-replicada, como fazemos manualmente hoje. Independentemente disso, essa linha de pensamento se desvia adequadamente para o reino da ficção científica, levantando questões sobre quais outras capacidades uma máquina verdadeiramente auto-replicante precisaria além de “apenas” impressão.

Além disso, o firmware da impressora 3D é frequentemente ajustado e modificado. Em conversas com o YouTuber Joel Telling (3D Printing Nerd), o Dr. Bowyer refletiu sobre o assunto e percebeu que as máquinas auto-replicantes precisariam de uma relação simbiótica com os humanos, ou estariam condenadas a criar cópias exatas e imutáveis para sempre!

Produção e Montagem

As interpretações mais extremas da mídia sobre o objetivo da RepRap ao longo dos anos previram um “replicador” semelhante a Star Trek – uma única máquina multimaterial capaz de imprimir, camada por camada, uma cópia funcional de si mesma. Em entrevista à New Scientist, o Dr. Bowyer esclareceu que essa nunca foi sua intenção. O objetivo era construir uma máquina “produzindo todas as peças necessárias, com exceção dos microprocessadores e da graxa lubrificante” que pudesse ser montada manualmente. “Não estou interessado em automontagem, apenas em autocópia”, acrescentou, para ser claro.

Essa visão de reprodução com montagem manual perdura com os muitos milhares que continuam a construir impressoras de kit a partir de componentes projetados e fornecidos pela Creality, Prusa Research, Rat Rig e muitos outros. Soluções como o PRUSA PRO Automated Farm System (AFS) são um ótimo exemplo de automação no processo de produção, pois eliminam a necessidade de intervenção humana na remoção de peças impressas da mesa de impressão. Isso significa que as impressoras podem continuar a operar praticamente ininterruptamente ou podem até ser integradas a outros processos de montagem no futuro.

Uma reviravolta interessante, no entanto, existe para a produção de impressoras pré-construídas. Aqui, é comum encontrar fabricantes usando peças de impressão 3D para auxiliar na montagem. Por exemplo, a UltiMaker tem mais de 500 etapas em sua linha de montagem suportadas por diferentes soluções impressas em 3D. Eles variam de gabaritos para gerenciar o arranjo complexo de molas, engrenagens e cames encontrados em rebobinadeiras de filamento a plataformas de teste para verificar a qualidade das estruturas montadas.

Como vimos anteriormente, isso aumenta a perspectiva de máquinas flexíveis que podem, semiautomaticamente, montar componentes fabricados por diferentes tecnologias (incluindo impressão 3D) com o mínimo de intervenção humana.

Exemplos e Protótipos

Como mencionado, existem muitos, muitos, muitos criadores e criadores por aí que iniciaram seu próprio projeto ou que trabalharam com outras pessoas para avançar nos objetivos da RepRap. E há muitos por aí que ainda estão levando as coisas adiante… e se algumas outras direções também.

Exemplos

Vamos dar uma olhada em alguns exemplos de impressoras funcionais que chegaram perto de atingir a meta de auto-replicação completa.

Darwin

Construído em 2007 usando peças feitas por uma impressora Stratasys que custava 100 vezes mais, o RepRap Darwin foi imediatamente colocado para trabalhar replicando essas mesmas peças por uma fração do custo. (Veja um relato fascinante disso registrado com o Dr. Bowyer naquele mesmo ano.)

Este foi um marco extremamente significativo na jornada para levar a impressão 3D econômica a um público amplo e desafiou as expectativas sobre o que a impressão 3D pode permitir. Os designs de código aberto, compartilhados junto com um convite para ajudar a fazer melhorias, inspiraram muitos a contribuir com sua energia e experiência.

A maioria dos projetos de impressoras FDM de hoje pode traçar seu DNA até Darwin. Mais importante, no entanto, é o espírito de melhoria colaborativa e evolutiva do design, que perdura nas conversas do Grupo de Usuários RepRap e nos desafios da comunidade tecnológica, como a SpeedBoatRace. As primeiras versões de Darwin podem parecer primitivas hoje, mas as impressoras 3D mais avançadas de hoje podem parecer igualmente pitorescas daqui a alguns anos?

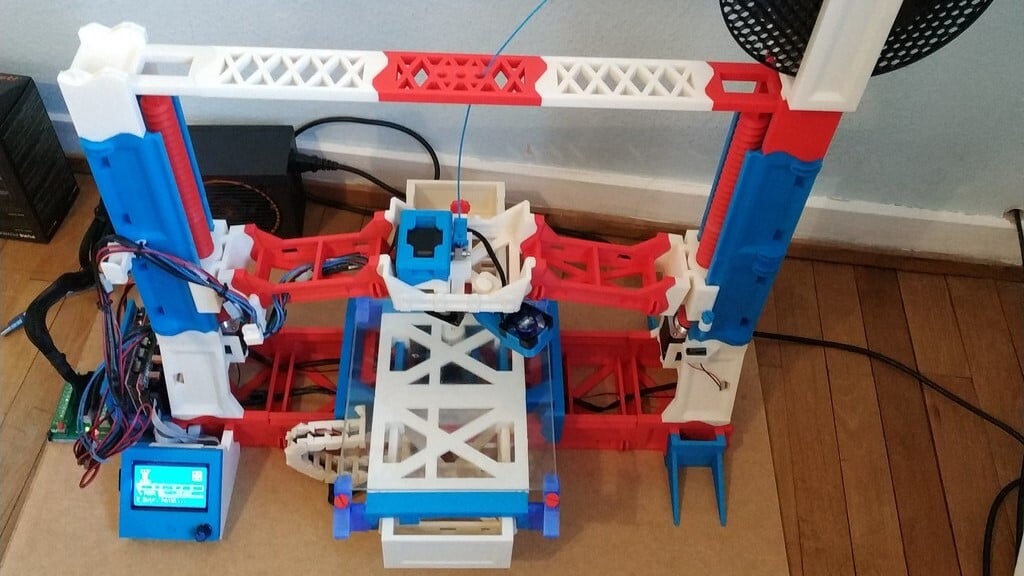

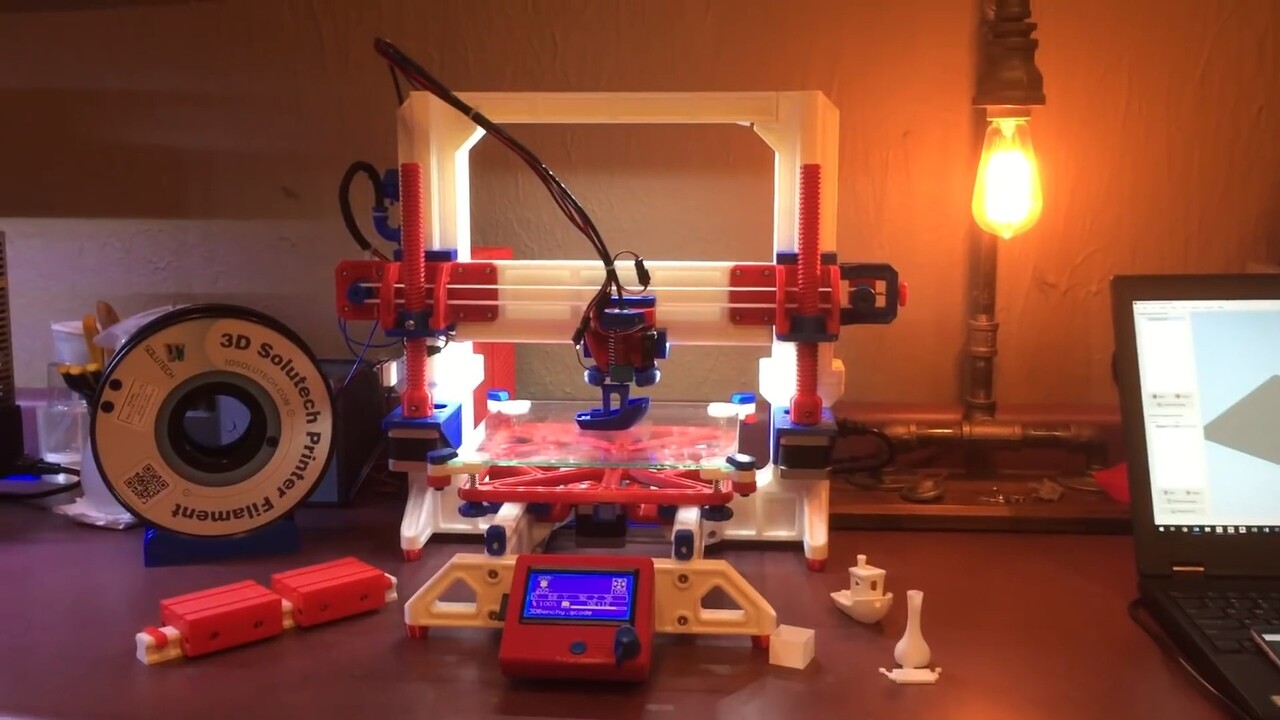

O Darwin Evo na foto acima foi projetado como uma versão atualizada do Darwin original, incorporando inovações de projetos recentes de código aberto. Adam adicionou soluções mais recentes, como o sistema RatRig V-Core 3.1 Z-drive, um hot end E3D Revo Voron e a interface Klipper, mantendo a essência do Darwin original, mas melhorando a precisão e a confiabilidade.

Rápido

A suposição de que as peças sempre serão necessárias de outros processos de fabricação foi contestada várias vezes. O facto de as molduras e pórticos das impressoras serem feitos de metal foi particularmente questionado. Alguns projetos, como o Hangprinter, até tentaram contornar isso sem ter uma moldura!

Em 2015, Revar Desmera, do Bay Area RepRap User Group, abordou o problema projetando o Snappy, que possui uma estrutura e um sistema de acionamento totalmente imprimíveis em 3D. Com até 78% de suas peças imprimíveis por uma impressora FDM, tornou-se a “Impressora 3D mais impressa em 3D” do Guinness Book of World Records.

O design continuou a evoluir e agora está em sua terceira versão. Esse pensamento inventivo aponta para um futuro em que outras normas de design são desafiadas e a porcentagem de replicabilidade inerente se move para as regiões de 80% ou 90%. Também destaca a lacuna entre o que é possível, prático, econômico e de alto desempenho, tornando quase impossível responder à pergunta do título deste artigo…

Embora replicar este projeto possa parecer relativamente simples, vale a pena notar que esta não é uma impressora 3D para iniciantes. Além do fato de que a montagem requer conhecimentos avançados e outra impressora para preparar as peças, é necessária manutenção frequente para garantir a qualidade das impressões devido ao desgaste que pode surgir devido à baixa rigidez das peças plásticas. Se você ainda está determinado a enfrentar o desafio, vale a pena conferir o vídeo de construção do D-Flo.

MulBot

A Mulbot é outra impressora 3D de código aberto que se destaca por ser composta principalmente de peças impressas, incluindo sua estrutura, blocos de rolamentos e sistemas de movimento. O projeto foi desenhado pela 3D Printing World, que apresentou o Mulbot no Midwest RepRap Festival (MRRF) de 2019. A impressora usa rolamentos lineares parcialmente impressos em 3D e também sistemas de movimento impressos, como engrenagens helicoidais para o eixo Y, correias TPU para o eixo X e parafusos trapezoidais para o eixo Z.

Essas inovações permitem que o Mulbot seja construído com menos componentes comerciais, de acordo com a filosofia de autocópia da RepRap. Dito isso, ainda está longe de ser auto-replicante Como Darwin e Snappy, também depende de suas peças serem impressas com precisão por outra máquina. E não tem peças pré-montadas; Tudo precisa ser combinado, calibrado e configurado manualmente.

Novamente, podemos ver os desafios envolvidos na auto-replicação. Embora existam avanços e inovações que permitem o uso de mais componentes impressos, também vemos componentes não impressos evoluindo para se adaptar ao propósito da impressão 3D e soluções DIY. No entanto, isso ainda está limitado aos processos de fabricação tradicionais que ainda não são compatíveis com a impressão 3D ou que não são comercialmente viáveis.

Embora seja possível substituir alguns componentes tradicionais por peças impressas, atualmente isso raramente é possível sem sacrificar aspectos importantes da qualidade final, como rigidez e precisão.

Alternativas DIY

Dadas essas limitações, atualmente estamos vendo muitos projetos combinando componentes de fabricação tradicionais e as inovações alcançadas pela RepRap para alcançar melhores resultados que combinam o melhor dos dois mundos.

Entre as opções mais populares estão as impressoras RatRig e Voron, que representam uma evolução significativa no espírito da autocópia. Embora estejam longe do conceito de auto-replicação, esses projetos de código aberto exploram e mostram que ainda há muito a ser explorado e descoberto.

O fato é que as soluções DIY permitem que os entusiastas explorem mais profundamente o potencial de personalização que foi desbloqueado pelo legado da RepRap. No entanto, eles ainda precisam de peças tradicionais para garantir a precisão e a durabilidade necessárias para operações estáveis e de alta qualidade. Este é especialmente o caso de suas estruturas e eletrônicos, que evoluíram para atender a essa demanda crescente, mas não para fins de auto-replicação. Esse tipo de combinação, portanto, oferece um ponto de equilíbrio prático, aproveitando ao máximo as possibilidades de replicação sem comprometer o desempenho.

Para o fabricante que deseja construir sua própria impressora, projetos como RatRig e Voron fornecem uma abordagem viável dentro das limitações tecnológicas atuais. Com um bom entendimento de montagem e calibração, é possível imprimir muitas das peças necessárias, complementando-as com componentes tradicionais para criar uma impressora robusta e personalizada. Esses projetos exemplificam como a comunidade de impressão 3D continua a explorar e ultrapassar os limites do que é replicável, equilibrando inovação com praticidade.

Protótipos notáveis e projetos experimentais

Mesmo que uma impressora 3D auto-replicante pareça extremamente distante, o sonho permanece vivo através de inúmeros entusiastas independentes que insistem em tentar superar os desafios. Vejamos alguns protótipos e projetos que direta ou indiretamente inspiram novas conquistas e progridem dessa maneira.

ENMC045

Para superar as barreiras encontradas em projetos anteriores, é essencial ir mais fundo e mudar radicalmente a abordagem. Como vimos até aqui, criar uma impressora 3D auto-replicante não é apenas um desafio, mas também envolve repensar conceitos e componentes que podem, além de serem totalmente impressos, ser substitutos reais das limitações atuais sem comprometer o resultado final.

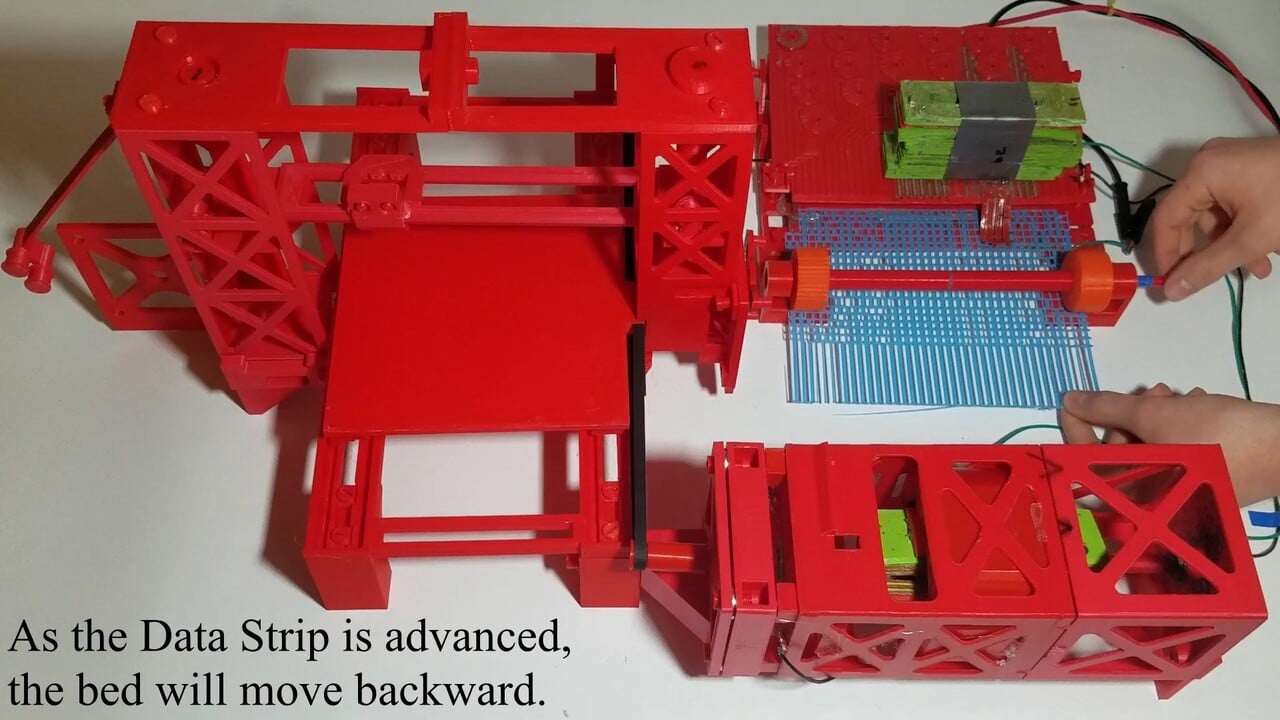

Brian Minnick, um estudante da Academia de Engenharia e Tecnologia, desenvolveu o primeiro protótipo funcional de uma impressora 3D totalmente impressa em 3D. Apresentada na Feira Internacional de Ciência e Engenharia da Regeneron (ISEF) 2021, a impressora ENMC045 representa um marco em direção à fabricação autônoma e descentralizada.

Para tornar plausível o conceito de uma impressora auto-replicante, Minnick teve que resolver quatro desafios fundamentais: criar um material condutor para motores, controlar motores sem o uso de microprocessadores, armazenar modelos digitais em formatos físicos e criar um sistema cinemático totalmente impresso. O desenvolvimento de uma solução única para cada um desses problemas permitiu que a impressora operasse sem depender de componentes eletrônicos convencionais, como pode ser visto neste vídeo.

Usando materiais resistentes ao calor, como PEEK, a impressora teoricamente seria capaz de criar componentes essenciais para sua operação, incluindo a extremidade quente. O sistema de controle analógico usando tiras de dados foi otimizado com algoritmos genéticos e aprendizado de máquina, permitindo movimentos precisos sem microprocessadores e minimizando os erros de posicionamento em 99,99%. Apesar de estar muito próximo de seu objetivo, ainda não foram encontradas soluções para tornar o protótipo efetivamente autônomo em sua automontagem.

Infinito Z

Embora o protótipo anterior visasse mudar radicalmente os conceitos, ele não incluía algo muito importante: a área de impressão disponível. As impressoras 3D atuais têm uma área de impressão limitada. Sem resolver isso, as impressoras auto-replicantes estariam condenadas a imprimir cópias cada vez menores de si mesmas, tornando o conceito inviável.

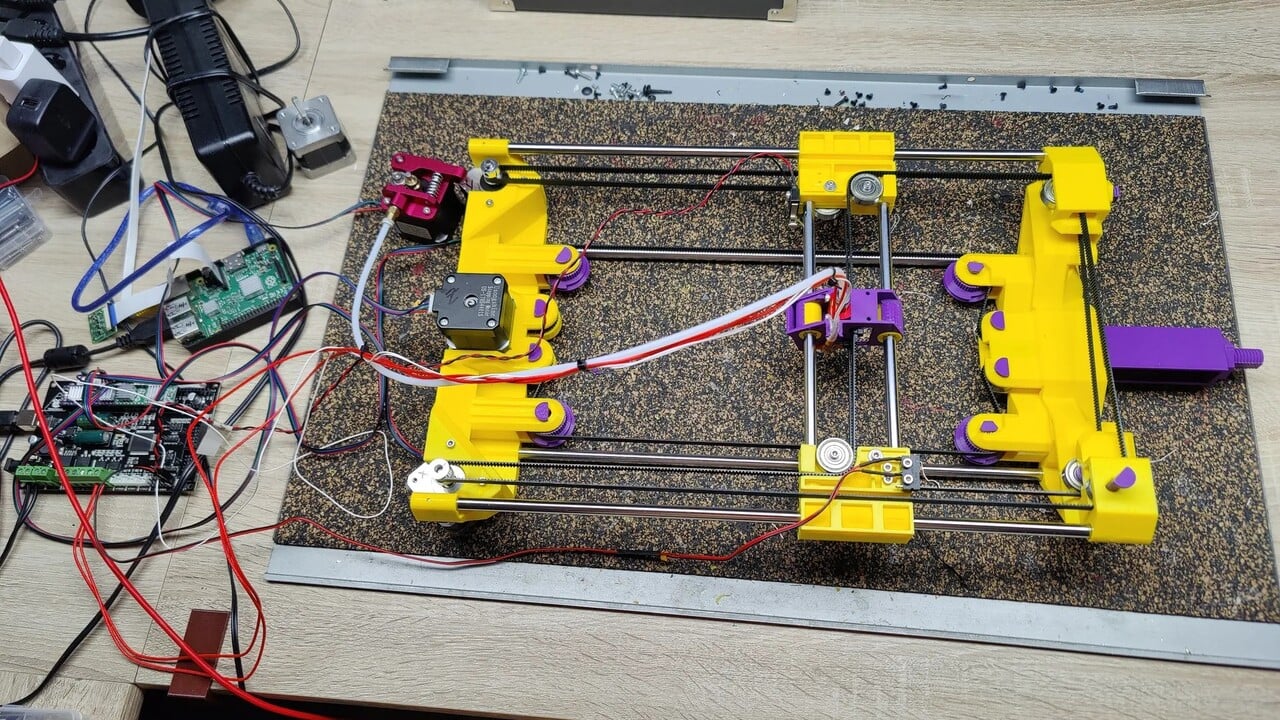

O projeto da impressora Infinity Z, como o nome sugere, é um protótipo que visa não apenas fazer impressões sem limitações de tamanho em um eixo específico, mas criar uma impressora que se encaixe dentro de sua própria área de impressão, possibilitando replicá-la em seu tamanho original ou maior. Dadas as características do eixo Z infinito, teoricamente seria possível não apenas imprimir outra máquina do mesmo tamanho, mas imprimir impressoras ainda maiores que a original.

Como você pode ver acima, o protótipo ainda usa vários componentes fabricados tradicionalmente e, como outros projetos que vimos antes, combina os feitos alcançados pela RepRap com componentes comuns e não impressos. O autor do projeto reconhece que ainda há um longo caminho a percorrer antes que a impressora 3D possa efetivamente se auto-replicar, mas isso não diminui sua motivação para persistir.

O entusiasmo e as ideias inovadoras, como reduzir o ângulo das roscas e das pernas de apoio a um valor negativo para evitar que a impressora caia durante o processo de impressão, são soluções motivadoras para dizer o mínimo e mais uma vez demonstram como as conquistas da RepRap continuam a dar frutos até hoje. Este projeto está disponível em vários repositórios, como Printables, Cults e Thingiverse, e o autor convida mais entusiastas a participar do desenvolvimento do projeto, que ainda está em andamento.

Projetos Experimentais

O desenvolvimento de tecnologias auto-replicantes, especialmente no campo da impressão 3D, depende muito da vontade de experimentar novas ideias, mesmo que não pareçam ser as mais eficientes à primeira vista. É esse espírito de experimentação que pode abrir as portas para inovações verdadeiramente disruptivas, e o sistema TIME é um excelente exemplo disso.

Em vez de seguir métodos convencionais de mudanças de ferramentas ou replicar configurações comuns, o criador decidiu explorar caminhos alternativos e até ousados, como combinar diferentes materiais em uma única impressão ou testar sistemas de movimento não convencionais.

Essa abordagem inovadora nos ensina algo fundamental para a evolução das impressoras 3D auto-replicantes: o progresso tecnológico pode surgir de ideias que, à primeira vista, parecem impraticáveis. As tentativas de combinar diferentes materiais, ou de testar um sistema de impressão em paralelo, podem parecer menos eficazes do que os métodos estabelecidos, mas é precisamente nessas tentativas que residem as chances de descobrir novas maneiras de superar as limitações atuais da replicação automática.

Ao desafiar o status quo e persistir em tentar novas ideias, os pesquisadores não estão apenas expandindo nossa compreensão do que as impressoras 3D podem fazer, mas também estabelecendo as bases para avanços futuros. A jornada em direção a uma impressora auto-replicante que pode fabricar uma ampla gama de componentes requer esse tipo de mentalidade experimental. Mesmo que essas tentativas não levem a resultados imediatos, cada teste, cada falha e cada ajuste contribuem para a construção de um repertório de soluções, e é nesse acúmulo que a verdadeira inovação acontece.

Olhando para o futuro

Para voltar à nossa pergunta original, vamos considerar onde a jornada da RepRap nos trouxe:

- Uma impressora 3D pode imprimir (inteiramente) outra impressora 3D? A resposta curta é “ainda não”. Mesmo com as tecnologias mais avançadas atualmente disponíveis, ainda estamos muito longe de isso ser possível. Certos componentes simplesmente não são adequados para os processos em questão.

- Uma impressora 3D pode imprimir a maioria das peças que podem ser montadas em outra impressora 3D? Impressionantemente, a resposta é “sim”, o que significa que o objetivo básico da RepRap foi (basicamente) alcançado! Já é possível replicar a maioria das peças usadas em uma impressora 3D na mesma impressora, e essa porcentagem aumenta se permitirmos que diferentes tecnologias de impressão 3D sejam adicionadas à mistura. Em teoria, quase tudo, exceto os CIs (e, como observou o Dr. Bowyer, talvez os lubrificantes) poderia ser impresso, embora não necessariamente de forma econômica ou com o melhor desempenho.

- Podemos imaginar uma única máquina “auto-replicante” que combine diferentes tecnologias (impressão 3D e outras), bem como monte as peças automaticamente? Esta é uma pergunta intrigante. Podemos ver a convergência da impressão 3D e outras automações por empresas como a Relativity Space com sua “fábrica definida por software“, bem como em outros sistemas de manufatura flexíveis. Por mais impressionantes que sejam, ainda estamos muito longe de uma máquina totalmente auto-replicante.

De certa forma, essas perguntas distraem o verdadeiro legado da RepRap, que, como vimos, trouxe tecnologia de produção fácil de usar para o mundo. Ao fazer isso, acelerou o ritmo da manufatura aditiva em geral e abriu novas possibilidades com as quais só poderíamos sonhar algumas décadas atrás.

Também tem sido um excelente exemplo do poder do desenvolvimento aberto e coletivo, que continua a moldar os desenvolvimentos em hardware, firmware e software. As lacunas entre o que é imprimível na teoria e na prática estão sempre diminuindo, e a promessa de desenvolvimentos mais empolgantes na manufatura aditiva está sempre crescendo.

Como seria a RepRap se renascesse hoje? É provável que o foco seja mais em continuar a tornar a impressão 3D mais fácil, rápida e ainda mais universalmente acessível, em vez de em máquinas totalmente auto-replicantes ou automontáveis. Ou talvez trouxesse algo tão inovador que mudasse tudo o que pensamos até agora.

Os dias em que uma impressora 3D pode se copiar inteiramente ainda estão longe, mas, enquanto isso, todos podemos nos beneficiar dos enormes avanços na manufatura aditiva que a RepRap permitiu.

Este artigo foi inicialmente publicado por All3DP.