A frustração de esperar horas por uma impressão 3D, apenas para descobrir que o parafuso projetado com tanto cuidado não encaixa na peça, é uma experiência que nenhum entusiasta da tecnologia quer repetir.

Para quem está começando, acertar o design de roscas pode parecer um processo de tentativa e erro. No entanto, este artigo mostra o caminho exato a seguir. Com alguns princípios de design em mente, é possível criar parafusos e roscas funcionais com um encaixe perfeito, direto da impressora 3D. Descubra como a seguir.

Principais Diferenças

Antes de mergulhar nos detalhes, é preciso esclarecer a diferença fundamental entre um parafuso e uma rosca.

Um parafuso é um tipo de fixador usado para criar uma união que pode ser desmontada. Já a rosca é o elemento principal que permite essa fixação. As roscas não se limitam a parafusos; elas estão presentes em tubulações, sistemas de transmissão linear, engrenagens helicoidais e inúmeros outros componentes mecânicos.

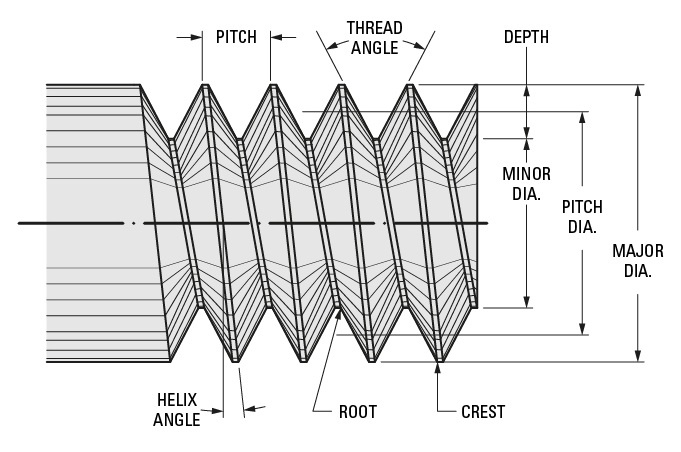

A característica que une todas as roscas é a sua geometria: um sulco helicoidal contínuo, com uma seção transversal específica, presente na parte externa (macho) ou interna (fêmea) de uma superfície cilíndrica.

Na maioria dos casos, o formato dessa seção transversal é triangular ou trapezoidal. Roscas triangulares são as mais comuns em fixadores como parafusos, enquanto as trapezoidais, uma variação das roscas quadradas, são ideais para transmissão de movimento e força em fusos de máquinas. Para simplificar, este artigo focará nas roscas triangulares, mas os princípios se aplicam a ambos os tipos.

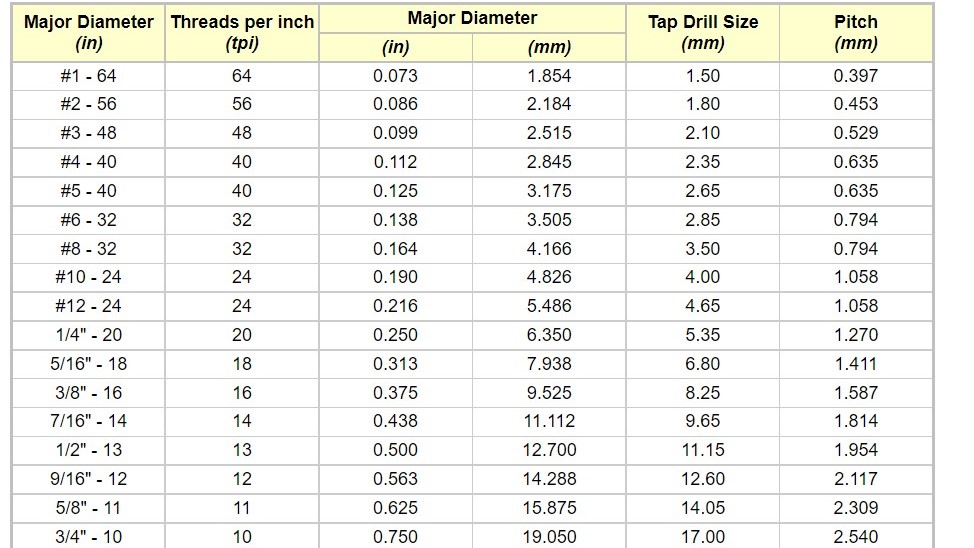

Outra distinção importante é entre roscas métricas e em polegadas. As métricas são o padrão no Brasil, Europa e Ásia, enquanto o sistema de polegadas é predominante nos EUA e Reino Unido. Embora pareçam similares, o formato do triângulo e o passo da hélice são diferentes.

Neste guia, serão explorados os fundamentos para projetar e imprimir parafusos e roscas em 3D.

Terminologia Essencial

Antes de abrir o software de modelagem, é crucial a familiarização com alguns termos técnicos:

- Rosca Externa (Macho) ou Interna (Fêmea): Uma rosca externa se projeta para fora de uma superfície cilíndrica (como em um parafuso). A rosca interna é o seu negativo, usinada dentro de um orifício (como em uma porca).

- Sentido da Rosca: As roscas podem ser de direita (horário) ou de esquerda (anti-horário). As de direita são o padrão universal. Ao girá-las no sentido horário, elas apertam. As de esquerda são mais raras, encontradas em aplicações específicas para evitar que se soltem com a rotação, como em botijões de gás ou pedais de bicicleta.

- Eixo da Rosca: A linha central imaginária que atravessa o cilindro onde a rosca é formada.

- Raiz: A parte mais funda do sulco da rosca.

- Crista: O ponto mais alto, ou o topo, do perfil da rosca.

- Diâmetro Maior: Em uma rosca externa, é o diâmetro medido entre as cristas. Em uma rosca interna, é o diâmetro medido entre as raízes.

- Diâmetro Menor: Em uma rosca externa, é o diâmetro medido na raiz. Em uma rosca interna, corresponde ao diâmetro do furo antes da criação da rosca, também conhecido como “diâmetro da broca”.

- Passo: A distância entre dois pontos equivalentes em filetes de rosca adjacentes. Por exemplo, a distância de uma crista à outra.

Projetando Roscas

Ao projetar peças rosqueadas, existem dois caminhos principais. O primeiro é usar as bibliotecas (toolboxes) já existentes em softwares CAD, que oferecem modelos prontos de diversos componentes mecânicos comerciais. A disponibilidade dessas ferramentas varia conforme o software.

A alternativa é modelar as peças do zero. Softwares como o Fusion 360, por exemplo, oferecem uma função simplificada para gerar roscas. Outros programas CAD possuem ferramentas similares.

Independentemente do método, o mais importante é entender a base. Não se trata apenas de saber usar o software, mas de conhecer os padrões de projeto para roscas.

Siga os Padrões

Todos os parafusos comerciais seguem normas rígidas. Um parafuso M4x20, por exemplo, já tem seu passo, ângulo e dimensões dos filetes pré-definidos por padrões como o ISO. Portanto, ao modelar um componente rosqueado, suas dimensões devem se basear em uma norma técnica. Isso é uma boa prática de engenharia e torna o projeto compatível e adaptável.

Preste atenção às unidades de medida:

- Roscas Métricas: A designação “M” indica o diâmetro externo nominal da rosca em milímetros. Uma rosca M5, por exemplo, tem um diâmetro externo nominal de 5 mm. Para identificar uma rosca interna, mede-se o diâmetro menor e consulta-se uma tabela de roscas métricas.

- Roscas em Polegadas: Utilizam diversos padrões, como o UTS (Unified Thread Standard), que nomeia os tamanhos com números (ex: #4) ou frações de polegada. As medidas cruciais são o diâmetro maior e o número de fios por polegada (TPI).

Ao projetar, é sempre recomendado consultar as tabelas de padrões para obter as especificações corretas de passo, ângulo e outras dimensões.

Usando Bibliotecas de Software

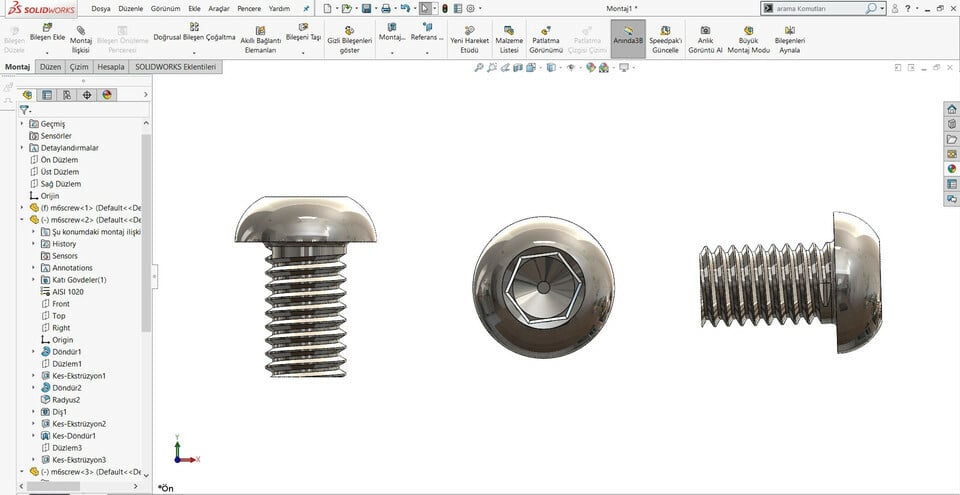

Em muitos casos, não é preciso modelar a peça do zero. Softwares CAD como o SolidWorks vêm equipados com bibliotecas (toolboxes) que incluem peças padronizadas. Se o componente necessário é comercial, há grandes chances de encontrá-lo pronto.

No SolidWorks, por exemplo, é possível inserir parafusos e porcas com diferentes níveis de detalhe:

- Simplificado: O corpo do parafuso aparece liso, mas as proporções são mantidas.

- Esquemático: O modelo exibe uma textura que simula a rosca.

- Detalhado: O modelo apresenta a rosca tridimensionalmente.

Atenção: É importante verificar se a rosca gerada é funcional. Em algumas versões de softwares, a rosca “detalhada” é apenas uma representação visual e não uma hélice contínua, o que a torna inútil para impressão 3D funcional.

Fusion 360

O Fusion 360 expande suas funcionalidades através de add-ins (complementos). Para fixadores, o mais popular é o McMaster-Carr. Ele inclui uma vasta biblioteca de parafusos, porcas, arruelas, pinos e outros componentes.

O acesso é feito pela aba “Insert”, clicando em “Insert McMaster-Carr Component”. É possível navegar pelas categorias ou buscar diretamente pelo item desejado, selecionar o tamanho e adicioná-lo ao projeto.

Modelando do Zero

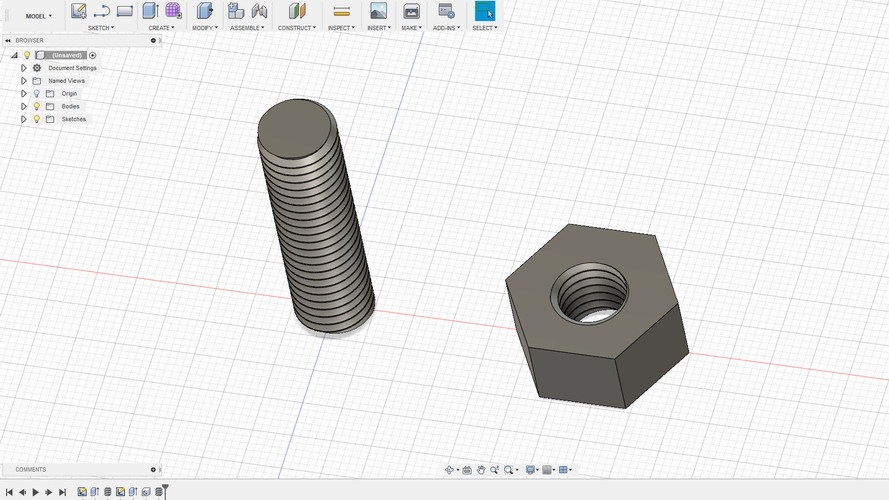

Se a peça necessária não está disponível, será preciso modelá-la. Abaixo, é demonstrado como criar roscas externas e internas usando a ferramenta do Fusion 360. Com o conhecimento dos conceitos básicos, é possível replicar esse processo em qualquer software de modelagem.

Rosca Externa (Parafuso):

- Desenhe um círculo com o diâmetro maior da rosca desejada.

- Extrude o círculo para criar um cilindro com o comprimento necessário.

- No menu “Create”, selecione a opção “Thread”.

- Selecione a face do cilindro. Marque a caixa de seleção “Modeled” e defina o tipo (ex: ISO Metric Profile) e os demais parâmetros da rosca.

- Clique em “OK”.

Pronto! Para completar o parafuso, basta modelar a cabeça de preferência.

Rosca Interna (Porca):

- Desenhe o formato externo da porca (um hexágono, por exemplo).

- Extrude o perfil para a altura desejada.

- Crie um furo no centro usando a opção “Hole”. O diâmetro do furo deve ser o diâmetro maior da rosca a ser criada.

- Selecione a superfície interna do furo, vá em “Create” e escolha “Thread”.

- Marque a opção “Modeled” e defina os mesmos parâmetros de rosca usados no parafuso.

- Clique em “OK”.

Agora as peças estão prontas para a impressão 3D!

Dicas para Impressão 3D

Com o modelo finalizado, o próximo passo é a impressão. Para garantir sucesso e durabilidade, algumas considerações são fundamentais.

Material e Calibração

A escolha do material tem um grande impacto no desempenho. Um parafuso impresso sofre uma força de tração considerável ao longo de seu eixo, que na impressão 3D corresponde à adesão entre as camadas.

Materiais frágeis como o PLA podem se romper sob tensão. Para aplicações funcionais, deve-se considerar filamentos mais resistentes, como PETG, ABS ou Nylon.

Antes de imprimir, é preciso certificar-se de que a impressora esteja perfeitamente calibrada, especialmente a extrusão (E-steps) e o nivelamento da mesa.

Configurações de Impressão

As seguintes diretrizes ajudam a obter os melhores resultados:

- Orientação: A posição da peça na mesa é crucial. Imprimir na vertical (com o eixo da rosca perpendicular à mesa) geralmente requer menos suportes e resulta em um acabamento mais limpo. No entanto, para máxima resistência mecânica, a orientação horizontal pode ser superior, pois as forças não atuarão diretamente na separação das camadas.

- Suportes: Deve-se evitar o uso de suportes diretamente nos filetes da rosca. Removê-los sem danificar o perfil pode ser extremamente difícil, especialmente em roscas internas.

- Paredes (Perímetros): Recomenda-se utilizar pelo menos 4 perímetros ou uma espessura de parede de no mínimo 2 mm para garantir uma rosca robusta.

- Preenchimento (Infill): A densidade depende da aplicação, mas um valor a partir de 25% é um bom ponto de partida.

- Altura da Camada (Layer Height): Este é um dos parâmetros mais importantes. Para um funcionamento suave, as camadas devem ser as mais finas possível. Roscas maiores que M12 podem ser impressas com 0.2 mm, mas roscas menores exigem alturas de camada mais baixas (ex: 0.12 mm ou 0.16 mm).

Dicas Finais

Imprimir roscas, especialmente as de diâmetro pequeno, pode ser desafiador.

Com um bico padrão de 0.4 mm e altura de camada de 0.2 mm, o menor passo de rosca viável é de aproximadamente 0.5 mm. Em uma peça grande com rosca interna, o bico tem tempo para se afastar e permitir que a camada resfrie. O problema surge ao imprimir uma rosca externa em um parafuso pequeno, onde o bico trabalha na mesma área continuamente, podendo superaquecer o plástico. Nesses casos, um resfriamento eficiente da peça é essencial.

É recomendado fazer um teste: antes de se comprometer com uma impressão longa, imprimir um pequeno modelo de teste de rosca é a melhor forma de validar a capacidade da impressora.

Considerações Finais

Se a primeira tentativa não for perfeita, não há motivo para desânimo. Faz parte do processo de aprendizado. Aqui estão algumas dicas de ouro:

- Mesmo que seja possível imprimir uma rosca externa menor que M6 (6 mm de diâmetro), é preciso pensar duas vezes antes de usá-la para suportar cargas. Devido ao seu diâmetro reduzido e à natureza da impressão FDM, ela é mais adequada para modelos visuais do que para aplicações funcionais.

- Roscas internas com menos de 4 mm de diâmetro são muito difíceis de imprimir com qualidade. Nesses casos, a melhor solução é imprimir o furo liso e depois abrir a rosca utilizando um macho de roscar, uma ferramenta manual específica para isso.

- Alguns materiais, como o ABS, têm uma taxa de contração maior. É importante fazer testes de dimensão em peças pequenas antes de imprimir componentes grandes e caros. Pode-se descobrir que as roscas internas ficam apertadas demais ou as externas, frouxas demais, exigindo ajustes de tolerância no modelo.

Fonte: Loja 3D