Certamente, as tecnologias de impressão 3D industrial têm a precisão e a capacidade de imprimir fios em 3D em peças exatamente onde são necessárias, então por que tantas empresas enviam suas peças de metal e polímero para a oficina mecânica?

A coisa mais importante a saber é que o sucesso dos fios impressos (aqueles que são criados durante o processo de impressão) varia muito, dependendo da tecnologia de impressão e do tamanho do fio.

Cada tecnologia de impressão 3D tem um tamanho mínimo de recurso (juntamente com configurações de impressão e métodos de acabamento exclusivos) e isso também varia dependendo da marca exata da impressora 3D. Vimos que os fios não se encaixam bem ou não são impressos se não forem projetados adequadamente para impressão 3D e o processo específico. Isso se deve ao fato de que as roscas com bordas cônicas perderão material quando ficarem mais finas do que o tamanho mínimo do recurso para o material e a tecnologia selecionados.

Ao projetar peças que precisam de roscas, você não pode confiar apenas na função de geração de roscas em seu software de projeto, como o Fusion da Autodesk; Há mais fatores a serem levados em consideração.

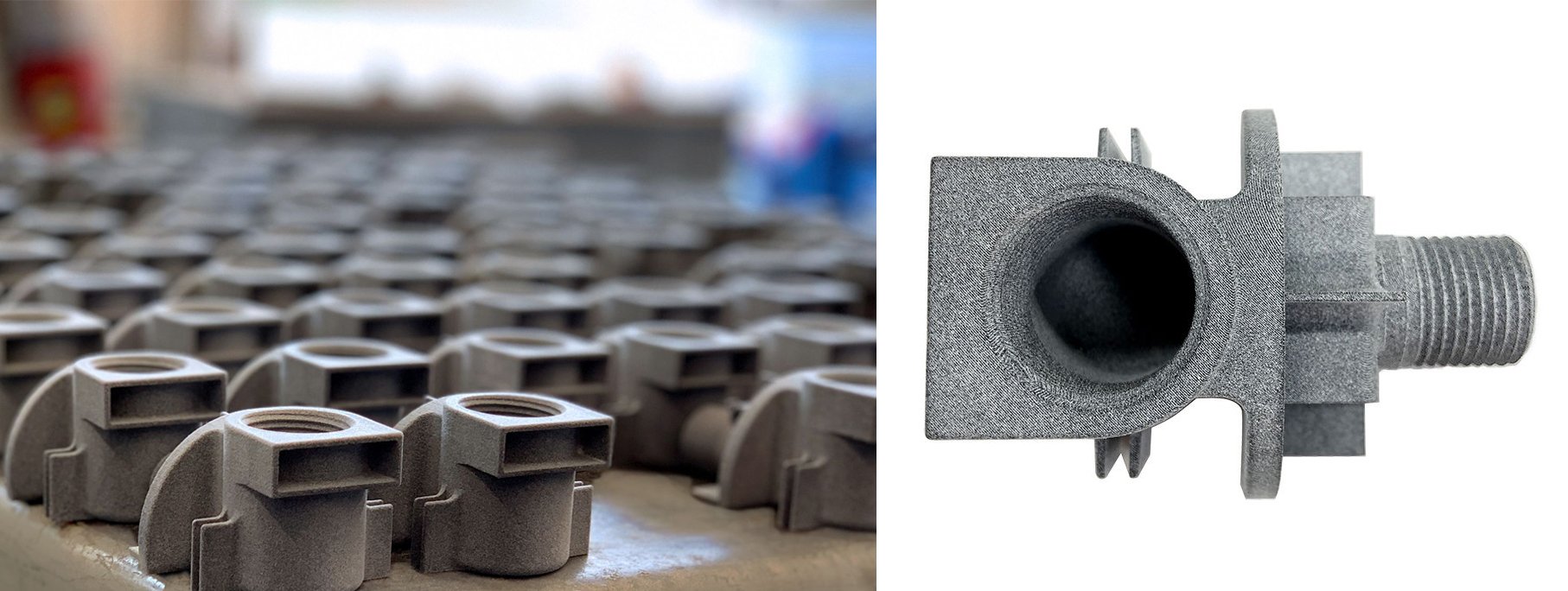

Por exemplo, para peças que têm uma superfície mais áspera diretamente da máquina, como aquelas fabricadas usando sinterização seletiva a laser (SLS) ou fusão em leito de pó a laser de metal (LPBF), a rugosidade da superfície pode realmente impedir a função da rosca. Mas nem tudo está perdido! Existem várias maneiras de obter roscas funcionais em suas peças impressas

Embora tendamos a não recomendar roscas impressas para muitas peças, existem alguns métodos sólidos que nós – e outros fabricantes – recomendamos para resolver situações complicadas de pisagem.

Adicionando roscas a peças impressas em plástico

A primeira opção é imprimir a peça sem roscas e tocar nos degraus depois. O rosqueamento é o processo de criação de roscas dentro de um orifício para um parafuso ou parafuso com uma “torneira” ou “cortador de rosca” que se parece com uma broca. Essencialmente, ele esculpe o design exato da rosca no interior do orifício à medida que avança. Esta é uma opção para peças que precisam ser aparafusadas uma vez e deixadas assim. A inserção e remoção contínua dos parafusos pode desgastar a rosca.

Se o seu modelo CAD existente incluir roscas, remova-as e dimensione os furos um pouco menores do que o tamanho da broca correspondente ao macho para as roscas que você deseja cortar. As tabelas de tamanhos de machos e brocas padrão para usinagem, que você pode encontrar online ou em um aplicativo, também se aplicam a peças impressas em 3D. Para os melhores resultados, alargue o orifício antes de entrar com um toque manual.

Os parafusos auto-roscantes, também chamados de parafusos formadores de rosca, são inseridos em um recurso negativo sem nenhum trabalho de preparação feito na peça. Siga as diretrizes do fabricante para as dimensões dos furos. Estas são uma boa opção para peças impressas em 3D feitas de um polímero com um pouco de elasticidade, como o nylon.

Se você precisar de uma rosca mais forte, pastilhas de latão ou aço são sua melhor aposta. Estes alguns em uma variedade de estilos.

As inserções termofixas (também chamadas de pastilhas térmicas) são instaladas usando um ferro de solda que aquece a inserção e o plástico ao seu redor. O inserto é pressionado no plástico amolecido até que esteja nivelado com a superfície circundante.

Para estereolitografia (SLA) ou qualquer tipo de impressão em resina, a melhor opção são as pastilhas aparafusadas para expandir, pois esses materiais de resina são afetados por altas temperaturas.

Todas as inserções devem ser removidas do arquivo quando carregadas na impressora para que não sejam construídas acidentalmente mescladas com a peça.

Uma consideração importante do projeto para roscas roscadas e roscas termoendurecidas é a capacidade de acessar os orifícios. Se o furo estiver bloqueado por outros recursos que impedem que as ferramentas de rosqueamento cheguem até ele, não há como rosquear ou instalar pastilhas.

Quando se trata de inserções, há mais algumas coisas em que pensar. O diâmetro de uma determinada pastilha é sempre maior que o diâmetro da rosca. Você quer ter certeza de que há bastante espaço ao redor do orifício para que a inserção não rompa a parede ao redor.

Para SLS e MJF, considere a geometria ao redor do furo que recebe a pastilha. Normalmente, as pastilhas não são pressionadas perfeitamente retas, portanto, um ferro de solda pode ser usado para ajustar o alinhamento depois de pressionadas na peça. Por causa do calor e das manobras para garantir que estejam alinhados corretamente, você quer bastante espaço entre a inserção e os recursos adjacentes para que nada derreta acidentalmente no processo.

Em um mundo perfeito, você adicionaria 0,25 pol (6,35 mm) de espaço ao redor de uma pastilha se ela estiver cercada por recursos em todos os lados. No entanto, se a inserção estiver perto de uma parede, mas não tiver recursos próximos, a parede pode estar um pouco mais próxima porque há muito espaço em todas as outras direções para instalar a inserção sem correr o risco de danificar a parede.

Se você estiver solicitando suas peças em um serviço de impressão 3D, informe ao fabricante que deseja furos ou inserções roscadas e não os inclua no modelo. Em vez disso, inclua um desenho formal, marcação rápida ou uma captura de tela. Indique o tamanho e a localização da rosca. Se o fabricante estiver rosqueando os orifícios, informe-os sobre a direção em que devem rosquear ou instalar as pastilhas. Por padrão, a maioria dos fabricantes instala insertos nivelados com a superfície circundante, mas podem ser sub-nivelados, se necessário.

Outra opção é projetar sua peça para acomodar uma porca de aço padrão. Para isso, você imprimiria diretamente um porta-porcas ou um bolso para a porca correspondente.

Roscas impressas

Agora vamos nos voltar para as roscas impressas, que eliminarão as etapas adicionais e o trabalho de rosqueamento e inserção, e podem ser uma opção ideal para peças que serão montadas com parafusos apenas uma vez ou raramente, não repetidamente.

Se você estiver imprimindo linhas na peça, quanto maior a linha, melhor.

Quando se trata dos menores fios que funcionarão como impressos, isso varia de acordo com a máquina específica e as configurações da máquina que você está usando. A melhor abordagem é considerar os requisitos dos aplicativos e deixar que isso guie o método de criação de threads.

Você também precisará certificar-se de que os threads que você está usando podem ser construídos com êxito sem que os suportes cresçam entre, pois os suportes entre os dentes dos threads que não podem ser removidos completamente afetarão a funcionalidade do thread. Mesmo quando a compilação é orientada para que os threads sejam impressos verticalmente, isso nem sempre garante que os threads serão impressos sem suportes.

Certifique-se de verificar o tamanho mínimo do recurso do material e da tecnologia que você escolher. Quaisquer áreas da rosca que se afunilam abaixo desse tamanho mínimo não se formarão. Se você estiver levando em consideração o tamanho mínimo do recurso, é provável que os threads funcionem conforme o esperado.

Em qualquer caso, sempre leve em consideração o pós-processamento ao projetar e imprimir furos roscados. Por exemplo, quanto empenamento ou encolhimento você deve esperar? Seus furos terão estruturas de suporte internas e como a remoção afetará o tamanho ou as bordas da rosca?

Adicionar roscas a peças impressas de metal

Tal como acontece com as peças de plástico, o rosqueamento é uma opção, mas outra opção para roscas funcionais em peças de metal é imprimir as roscas e persegui-las manualmente depois. Isso é chamado de “fios perseguidos”, que é o ato de passar uma torneira por um fio existente para limpar (limpar) qualquer material extra. Isso também funciona com outros materiais, mas é menos comum.

As tecnologias de fusão em leito de pó metálico, como LPBF (também chamado de SLM e DMLS) e fusão por feixe de elétrons (EBM) têm um acabamento superficial áspero, semelhante a uma peça fundida, e que pode impedir que as roscas funcionem corretamente. Usando um toque, você pode definir e garantir melhor a precisão dimensional da rosca ou a compatibilidade com uma peça correspondente.

Você também precisará verificar o tamanho mínimo do recurso para o material e a resolução que planeja usar para que o número suficiente de threads se forme para permitir a perseguição.

Outra opção é fazer furos para receber inserções Heli-Coil (também funciona com polímeros). São insertos roscados feitos de arame enrolado, projetados para reparar ou reforçar furos roscados em metal ou outros materiais. Estes fornecem roscas internas fortes e resistentes ao desgaste, muitas vezes excedendo a resistência do material original, ideal para peças impressas em 3D. Eles são comumente usados em peças de metal, plástico, madeira ou compósitos onde as roscas originais foram descascadas, danificadas ou requerem reforço.

Se você estiver enviando seu arquivo digital para um serviço de impressão 3D e quiser que eles adicionem roscas à sua peça após a construção, certifique-se de informá-los sobre quais furos precisam de roscas.

Roscas impressas

Entre a perda de material e o acabamento superficial áspero, as roscas impressas, em nossa experiência, raramente são funcionais. E mesmo que as roscas impressas sejam tecnicamente funcionais, elas podem não atender aos requisitos de tolerância do projeto.

Em última análise, a melhor maneira de decidir como adicionar threads à sua parte é começar com o que você precisa dos threads. As roscas são usadas uma vez para montar ou serão usadas repetidamente como as de uma braçadeira? Quanta carga com o segmento vê? Quão preciso o ajuste precisa ser? Quão escalável a solução de rosqueamento precisa ser – ela pode funcionar para uma peça, mas ainda é prática para 200 peças? Cada método de adição de roscas tem prós e contras em termos de ajuste e propriedades mecânicas, mas também em termos de custo e equipamento necessário. Embora não haja uma recomendação única para todos, há muitas opções disponíveis para que você possa escolher a mais adequada ao seu projeto.

Dito isto, se você for para a produção com uma peça, como o suporte GoPro mencionado acima, planeje a despesa, o tempo e o trabalho de adicionar threads por meio de pós-processamento.

Sim, rosquear peças impressas em 3D pode ser complicado, mas certamente não é impossível.

Este artigo foi inicialmente publicado por All3DP.