O pós-processamento em impressão 3D pode melhorar a aparência do seu trabalho e aumentar sua resistência. Aprenda métodos de pós-processamento para PLA, PETG, ABS e muito mais!

Quase todas as impressões 3D requerem algum pós-processamento após a impressão. O pós-processamento pode melhorar a estética de uma peça impressa, mas também pode aprimorar sua resistência e outras propriedades. Depois de descobrir a beleza do pós-processamento, você nunca mais vai querer deixar suas impressões 3D intocadas.

Há muitas informações e dicas sobre pós-processamento de impressões 3D por aí, mas reunimos as técnicas mais importantes em um só lugar. Para cada dica, explicaremos claramente o que fazer e forneceremos algumas dicas sobre como obter resultados perfeitos sempre.

Existem muitas técnicas para escolher, e dividimos nossas escolhas em duas categorias: “limpeza e preparação” e “acabamento”.

Sem mais delongas, vamos nos aprofundar no pós-processamento e em como aperfeiçoar suas impressões FDM!

Limpeza e preparação

Começaremos nossa jornada no pós-processamento com algumas técnicas de limpeza e preparação, incluindo noções básicas como remoção de suporte e lixamento. Dependendo da aplicação da impressão, essas técnicas geralmente são as primeiras etapas do pós-processamento. Elas também podem ser as únicas técnicas que você usa, dependendo de até onde você deseja ou precisa ir com sua impressão.

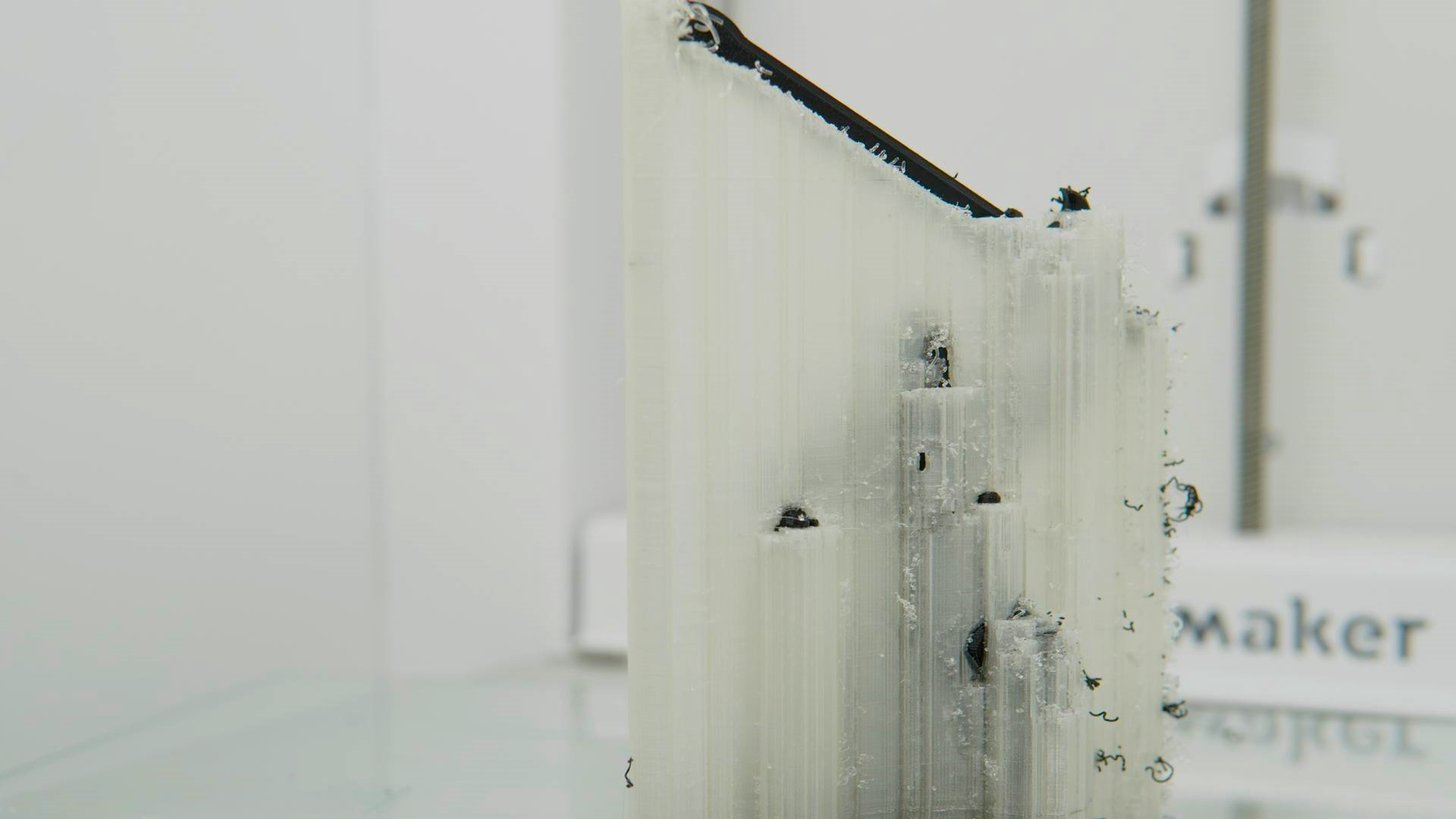

1. Remoção de suporte

A remoção do suporte é a forma mais básica de pós-processamento. Normalmente, não exige muito esforço, a menos que haja suportes em cantos apertados ou outros locais de difícil acesso. Dependendo do material, os suportes podem ser insolúveis ou solúveis, ou seja, dissolvem-se em água ou outros líquidos.

Suportes insolúveis são feitos do mesmo material da peça principal. Impressoras 3D FDM com extrusora única só podem usar esse tipo de suporte, pois a peça e seus suportes serão impressos a partir do mesmo carretel de filamento. A remoção dos suportes insolúveis geralmente é feita quebrando-os com os dedos ou cortando-os com um alicate.

Se você tiver a sorte de ter acesso a uma impressora 3D com extrusora dupla, poderá usar suportes solúveis. Embora os suportes insolúveis possam ser muito difíceis de remover em locais de difícil acesso, os suportes solúveis podem ser simplesmente dissolvidos mergulhando a peça em água ou outro líquido, deixando pouca ou nenhuma marca ou resíduo.

Dois dos materiais mais comuns para suportes solúveis são HIPS e PVA . O HIPS é usado com ABS e se dissolve em D-limoneno, enquanto o PVA é uma ótima opção para PLA e se dissolve em água.

Prós

- Relativamente fácil de fazer

- Não requer muito equipamento

- Suportes solúveis proporcionam maior flexibilidade de projeto

Contras

- Mesmo quando removidos com cuidado, os suportes podem deixar marcas

- Embora às vezes sejam estruturalmente necessários, os suportes não melhoram a aparência ou as propriedades de uma peça

2. Lixamento

Além da remoção do suporte, o lixamento é a forma mais comum de pós-processamento. Geralmente, as impressões 3D FDM têm uma superfície ligeiramente áspera, e o lixamento é a maneira mais fácil de alisá-las.

Após a impressão, uma peça pode apresentar algumas manchas na superfície ou marcas desagradáveis após a remoção dos suportes. A maneira ideal de remover essas manchas é usando uma lixa. É sempre melhor começar com uma lixa de baixa granulação (150-400) e passar para uma de alta granulação (até 2.000) em algumas etapas de lixamento.

Existem alguns truques que você pode usar para tornar o processo de lixamento mais suave, incluindo movimentos circulares e adição de água. À medida que você lixa a peça, o atrito entre a lixa e a superfície gera calor, o que pode danificar as características finas da impressão, especialmente com filamentos sensíveis ao calor. Para evitar isso, basta molhar a peça antes de lixar para absorver o excesso de calor.

Especialmente com peças FDM, onde as camadas são facilmente visíveis, é importante lixar as peças em movimentos circulares. Se você lixar as peças paralelamente ou perpendicularmente às camadas, poderá prejudicar a aparência visual das peças.

Prós

- Ótima técnica de preparação antes de polir ou pintar

- Suaviza bem a superfície

- Todos os materiais FDM podem ser lixados

Contras

- Pode ser demorado

- Difícil de executar em pequenos recursos e detalhes

- Pode afetar a precisão dimensional

3. Juntando-se

Se você quiser imprimir um objeto grande, mas o volume de construção da sua impressora 3D for muito pequeno, você terá que dividir o modelo e depois montar as peças depois que elas forem impressas.

Felizmente, existem muitas opções para unir peças impressas em 3D. A colagem é o método mais fácil, com agentes de ligação como a supercola. Independentemente da cola ou agente de ligação que você escolher, lembre-se de que provavelmente precisará lixar (levemente) as superfícies que serão coladas e, depois de colar as peças, poderá ser necessário aplicar um pouco de massa em quaisquer vãos grandes nas costuras do seu modelo montado.

Soldagem química ou “soldagem a frio” é outra opção de união, mas apenas para materiais de impressão 3D que se dissolvem em solvente. Por exemplo, ABS e ASA são reativos à acetona. É possível aplicar um pouco de acetona às impressões em ABS ou ASA, o que derreterá levemente o plástico. Nesse momento, a outra parte pode ser fixada à borda derretida para soldá-las com segurança. Lembre-se, porém, de que a acetona é uma substância perigosa e que precauções de segurança devem ser tomadas ao armazená-la e manuseá-la. (Para mais informações sobre precauções, consulte a seção sobre alisamento abaixo).

Para materiais que não reagem à acetona, você pode soldar as peças com um ferro de solda ou caneta de impressão 3D . Dado seu baixo ponto de fusão, é possível soldar PLA simplesmente criando atrito. Confira nosso artigo sobre soldagem de PLA para mais detalhes sobre as três técnicas de soldagem.

Prós

- Barato

- Não consome muito tempo

- Baixo nível de habilidade necessário para colagem e soldagem química

Contras

- As peças são fracas na(s) costura(s) de união

- Pode ser confuso

- É necessária maior qualificação para técnicas de soldagem baseadas em calor ou fricção

Acabamento

As técnicas de acabamento são as etapas finais do pós-processamento das suas impressões 3D. Explicaremos como executar técnicas como pintura, alisamento, polimento e imersão em impressões 3D FDM.

O esforço extra investido nas técnicas de acabamento certamente compensa no final. Ao aplicar essas técnicas, você conseguirá eliminar as linhas visíveis das camadas e criar a superfície mais lisa possível. Ninguém jamais suspeitará que suas impressões saíram de uma impressora 3D!

4. Preparação e pintura

Primer é uma técnica de pós-processamento que prepara uma superfície para pintura. Significa simplesmente revestir a peça com tinta primer ou spray primer, que atua como uma camada de base para a tinta que você aplicará posteriormente.

Antes de aplicar o primer, é melhor lixar a peça com uma lixa de grão baixo e depois médio. Isso remove as linhas de camada e alisa a superfície. Após lixar a peça, aplique duas demãos de primer, deixando secar entre elas.

Depois que tudo estiver seco, você pode começar a pintar sua impressão 3D usando um pincel ou spray. Se quiser obter interseções de cores nítidas, use fita adesiva.

A aplicação de primer e a pintura devem ser feitas preferencialmente em áreas bem ventiladas ou ao ar livre. Use sempre máscara para evitar a inalação de vapores indesejados.

Prós

- Melhora a aparência de uma peça

- Oferece um acabamento de superfície suave

- Funciona em todos os materiais FDM

Contras

- Relativamente demorado

- Pode ser caro devido ao equipamento necessário (tintas, sprays, lixas, máscaras e pincéis)

- É necessária alguma habilidade para alcançar grandes resultados

5. Suavização

O alisamento é uma técnica popular de pós-processamento, especialmente para impressões em ABS . A acetona pode derreter o ABS e, assim, suavizar as linhas de camada visíveis na superfície de uma peça.

O método mais simples é despejar acetona em um recipiente grande (que pode ser de plástico, mas vidro é recomendado) e, em seguida, colocar as impressões em uma plataforma acima da acetona. Feche a tampa do recipiente por 10 a 20 minutos para que o vapor derreta a camada externa das peças. No entanto, o objetivo é que o vapor escape do recipiente em vez de se acumular. Portanto, se a tampa vedar bem, considere fazer alguns furos antes. Se você não tiver um recipiente adequado, pode aplicar pequenas quantidades de acetona com um pincel na superfície das suas impressões 3D.

Lembre-se de que precauções de segurança são essenciais com a acetona, pois ela é altamente inflamável e pode explodir. Até mesmo seus vapores podem ser nocivos se inalados, causando irritação e outros efeitos negativos. Sempre trabalhe em uma área bem ventilada e certifique-se de usar luvas e máscara.

Quanto ao PLA, o alisamento não pode ser feito com acetona, pois ela não o derrete, e pode até destruir toda a impressão, tornando-a “pegajosa”. O PLA pode ser alisado com produtos químicos como THF ou MEK, mas os resultados não serão tão bons quanto o ABS alisado com acetona.

Caso você tenha algumas impressões 3D feitas com filamento PVB, você pode usar álcool isopropílico para fazer o alisamento.

Prós

- Superfície lisa e brilhante

- A acetona é relativamente barata

- Rápido de alcançar

Contras

- O alisamento com acetona só é possível para impressões ABS e ASA

- A precisão dimensional pode ser comprometida

- Risco de deformação em impressões maiores

6. Polimento

Esta técnica de pós-processamento de impressão 3D é usada para obter a superfície mais lisa possível. Você pode polir impressões 3D com polidoras de plástico e ferramentas disponíveis em quase todas as lojas de ferragens. Um pano de microfibra e uma polidora de plástico são tudo o que você precisa, mas se você tiver entusiasmo e um pouco mais de dinheiro, usar uma ferramenta Dremel tornará esse processo ainda mais fácil.

Antes de polir uma peça, você precisa lixá-la adequadamente, finalizando com uma lixa fina. Após o lixamento, enxágue as peças e certifique-se de que não haja partículas. Se estiver usando um pano, aplique a polidora na parte lixada e mova o pano em movimentos circulares até ficar satisfeito com o resultado. Uma polidora Dremel fará a maior parte do trabalho, mas certifique-se de que ela esteja se movendo uniformemente sobre a superfície.

Prós

- Produz uma superfície lisa e semelhante a um espelho

- Barato, a menos que você invista em uma Dremel

Contras

- A precisão dimensional pode ser comprometida

- Nível de habilidade moderado necessário

7. Hidro imersão

Embora normalmente usada em larga escala para produtos industriais, você pode facilmente aplicar hidroimersão em pequena escala a peças impressas em 3D para obter uma ótima aparência. Também conhecida como impressão por transferência de água ou imagem por transferência de água, a hidroimersão é o processo de aplicação de designs gráficos impressos em objetos sólidos usando papel especial para transferência de água. O papel tem um lado feito de PVA, no qual os gráficos são impressos com uma impressora jato de tinta.

Feito isso, encontre um recipiente grande que possa acomodar a sua peça e encha-o com água quente. Remova o verso do papel para que fique apenas com o PVA transparente com o gráfico impresso. Coloque-o cuidadosamente na água e espere o PVA dissolver para que o gráfico flutue sozinho.

Em seguida, mergulhe lentamente a peça no gráfico em um ângulo de 45 graus. Você pode segurá-la com uma mão ou usar um bastão para poder trabalhar à distância. Assim que a peça estiver totalmente submersa, agite-a algumas vezes e retire a peça finalizada do recipiente.

A hidroimersão serve apenas para aprimorar a estética de um objeto e não altera a sensação ou as propriedades dimensionais. No entanto, as possibilidades são infinitas com os gráficos que você pode adicionar a uma peça, então esta é uma das melhores maneiras de tornar suas impressões 3D atraentes.

Se você precisar de mais suporte, este Instructable será muito útil.

Prós

- A precisão dimensional é mantida

- Liberdade total de design

- Funciona em todos os materiais

Contras

- Transferências em papel podem ser caras

- Algumas tentativas são necessárias para você ter a noção de como executar esta técnica

- Não é resistente a arranhões ou outros danos superficiais

8. Revestimento epóxi

Aplicar um revestimento epóxi à sua impressão 3D aumenta a resistência, mas também pode selar partes porosas da impressão e atuar como uma ótima camada protetora. O revestimento epóxi consiste em dois produtos químicos diferentes: a própria resina epóxi e um endurecedor.

Ao comprar produtos químicos para aplicações de revestimento epóxi, a marca fornecerá instruções de mistura. A proporção de endurecedor e resina deve ser correta para obter bons resultados, ou você pode acabar com um revestimento que nunca seca! Depois de preparar a mistura, é hora de aplicá-la na peça impressa em 3D.

Sugerimos usar um aplicador de espuma ou esponja para aplicar o revestimento. Após a primeira demão, deixe a peça secar e lixe com uma lixa de grão 1.000 ou 2.000. Depois disso, você estará pronto para aplicar a segunda e última demão de epóxi.

Se você quiser experimentar o revestimento epóxi, existem produtos de revestimento epóxi específicos para impressão 3D.

Prós

- Melhora a resistência da peça

- Adiciona uma camada protetora durável

Contras

- As linhas das camadas não desaparecerão completamente

- Pode ser complicado de aplicar

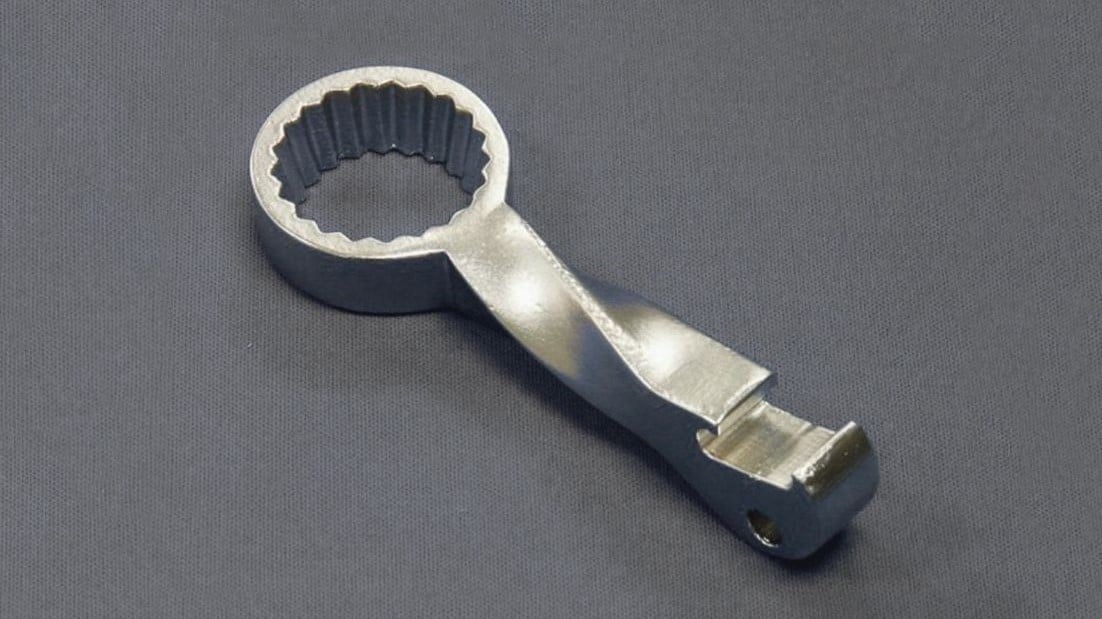

9. Galvanoplastia

A galvanoplastia é um processo que adiciona um revestimento metálico a outros metais ou peças com superfície condutora. É uma ótima técnica de pós-processamento que pode melhorar significativamente a resistência e a aparência visual. O processo pode parecer complicado à primeira vista, mas não é tão técnico quanto parece.

A galvanoplastia consiste basicamente na transferência de um revestimento metálico de um metal para outro (ou para uma peça com superfície condutora). A galvanoplastia é possível graças a um processo químico chamado eletrólise, e as duas principais ferramentas necessárias são uma fonte de energia (bateria ou retificador) e um eletrólito.

O eletrólito é uma mistura de um sal metálico (do metal com o qual você deseja revestir a peça), um ácido e água. Uma corrente elétrica é necessária para iniciar a reação entre o cátodo (conectado ao polo negativo da fonte de alimentação) e o ânodo (polo positivo).

O ânodo é feito do metal que você deseja usar como revestimento, e a peça a ser revestida atua como cátodo. Tanto o ânodo quanto o cátodo são então mergulhados no eletrólito.

O sal no eletrólito contém cátions e ânions (íons com carga positiva e negativa), que precisam se mover para o cátodo e o ânodo para permitir a transferência de metal. Ligar a fonte de energia adiciona corrente elétrica ao eletrólito, fazendo com que os ânions se movam para o ânodo e os cátions para o cátodo.

Digamos que você queira revestir sua peça impressa em 3D com cobre. O eletrólito que você usará é sulfato de cobre (CuSO4). Assim que a corrente elétrica começa, os cátions Cu2+ se movem para o cátodo e revestem sua peça. Os metais mais comuns usados nesse processo são cobre e níquel, mas você também pode usar outros materiais, como latão, ouro, prata, cromo e outros.

Como as peças impressas em 3D são de plástico e não condutoras, você precisará lixá-las adequadamente e aplicar tinta condutora antes de tentar a galvanoplastia. Alguns tentaram usar filamento condutor no lugar da tinta condutora, mas os resultados foram mistos. Portanto, provavelmente é melhor optar pela tinta condutora.

Prós

- As peças ficam mais fortes e condutoras

- Se feito corretamente, a precisão dimensional não será comprometida

- A aparência visual é melhorada

Contras

- Alto nível de habilidade necessário

- Pode ser perigoso se você não estiver usando equipamento de segurança (luvas e óculos)

Este artigo foi inicialmente publicado por All3DPrint.