Na impressão 3D, o preenchimento desempenha um papel importante na resistência, estrutura e peso de uma peça. Continue lendo para saber mais sobre isso.

Ao contrário da maioria das outras técnicas de fabricação, a impressão 3D permite controlar cuidadosamente dois aspectos mutuamente exclusivos, porém exaustivos, de uma peça: as paredes externas (ou perímetros) e o preenchimento. As paredes, por mais espessas que sejam, formam as regiões mais externas da peça, enquanto o preenchimento é o que existe dentro delas.

Embora você tenha algum controle sobre as paredes, o preenchimento é muito mais dinâmico e desempenha um papel fundamental na resistência, peso, estrutura, flutuabilidade e muito mais de uma peça. Na impressão 3D, você pode definir diversos parâmetros que determinam o tipo de preenchimento usado em uma peça. Esses parâmetros são definidos em um programa fatiador quando um modelo 3D é traduzido em instruções em código G.

Os parâmetros mais importantes se enquadram em dois aspectos fundamentais: densidade de preenchimento e padrão de preenchimento. Neste artigo, abordaremos os fundamentos desses aspectos, bem como algumas das densidades e padrões mais comuns. Mas primeiro, vamos analisar o “preenchimento” em alguns métodos de fabricação diferentes para entender melhor como ele funciona na impressão 3D.

Impressão 3D vs. Manufatura Tradicional

Ao contrário da manufatura subtrativa tradicional, que esculpe objetos a partir de blocos sólidos, a impressão 3D é um processo aditivo que constrói objetos camada por camada. Isso reduz o desperdício de material e proporciona liberdade na criação de geometrias complexas, desde estruturas internas complexas até formas que seriam quase impossíveis ou muito caras de serem produzidas com os métodos tradicionais de manufatura.

Um fator-chave para essa eficiência é o uso de estruturas e padrões de preenchimento, que fornecem o suporte e a resistência necessários com o mínimo de uso de material. Ao ajustar a densidade e o padrão de preenchimento, os usuários podem encontrar um equilíbrio entre peso e resistência, atendendo a requisitos funcionais específicos, o que nem sempre é possível com outros métodos tradicionais de fabricação. Vejamos a moldagem por injeção e a manufatura subtrativa como exemplos.

A moldagem por injeção envolve a inserção de material em um molde para formar uma peça. Como você pode imaginar, devido à natureza desse método, controlar as estruturas internas simplesmente não é possível. Como resultado, as peças moldadas por injeção são sólidas ou ocas (com moldagem por injeção a gás), sem meio termo.

A manufatura subtrativa, como a usinagem CNC, envolve o corte de material de uma peça maior. Semelhante à moldagem por injeção, o preenchimento não pode ser ajustado, então o interior é completamente sólido.

Já a impressão 3D envolve a extrusão seletiva de material em praticamente qualquer padrão. Vamos analisar mais detalhadamente as diferentes opções de densidade e padrão de preenchimento.

Densidade

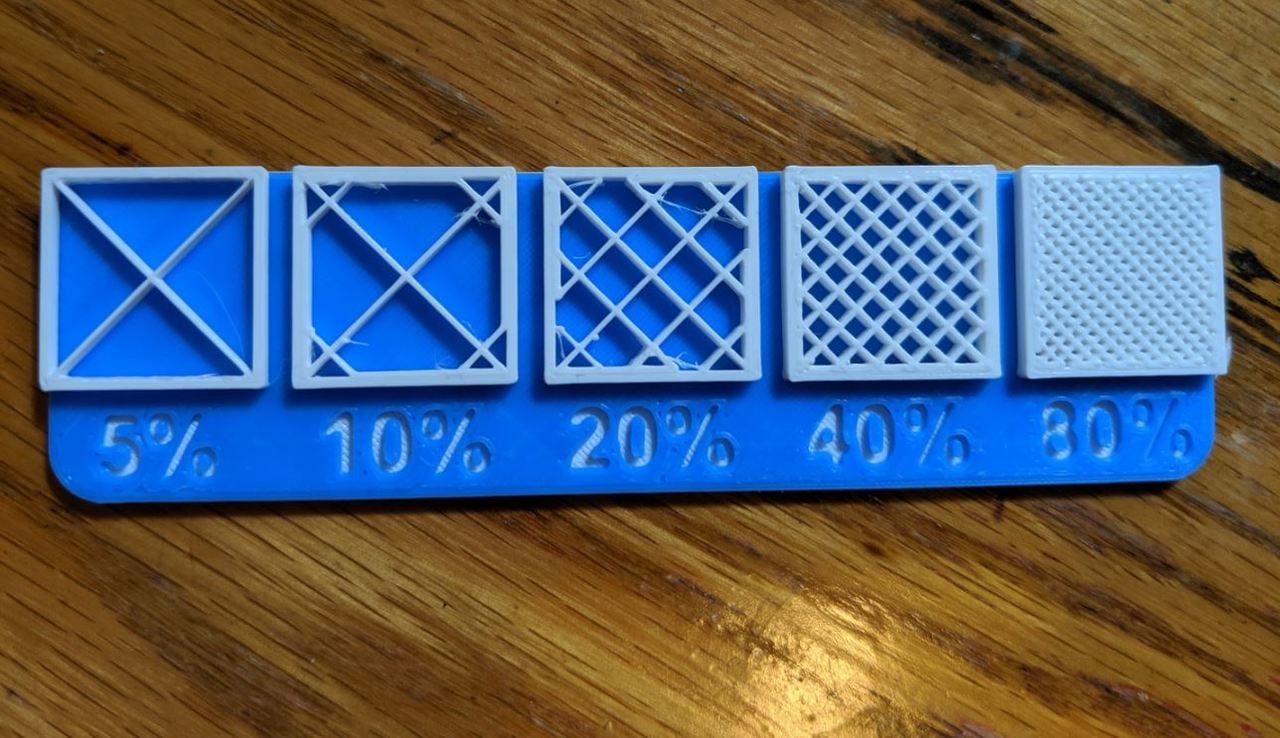

A densidade de preenchimento é o “preenchimento” do interior de uma peça. Em fatiadoras, isso geralmente é definido como uma porcentagem entre 0 e 100, com 0% tornando a peça oca e 100%, completamente sólida. Como você pode imaginar, isso impacta significativamente o peso da peça: quanto mais cheio o interior de uma peça, mais pesada ela é.

Além do peso, o tempo de impressão, o consumo de material e a flutuabilidade também são afetados pela densidade do preenchimento. O mesmo ocorre com a resistência, embora em combinação com muitos outros elementos, como o material e a altura da camada.

Alguns fatiadores também permitem diferentes densidades de preenchimento na mesma peça. Isso é conhecido como densidade de preenchimento variável, e configurações específicas no programa de fatiamento permitem que você especifique quaisquer alterações de densidade desejadas para diferentes áreas da sua impressão. Voltaremos a este tópico mais tarde.

Que porcentagem devo usar?

Para a maioria das impressões “padrão” que não precisam ser super resistentes, sugerimos usar uma densidade de preenchimento de 15% a 50%. Essa porcentagem de densidade mantém o tempo de impressão baixo, economiza material e proporciona boa resistência.

Impressões funcionais precisam ser resistentes. Portanto, recomendamos usar um preenchimento superior a 50% (não tenha medo de chegar a 100%). A configuração é muito alta, então esteja preparado para esperar mais tempo pela impressão e consumir mais filamento. O resultado será uma peça mais resistente e pesada.

Embora o uso de 100% de preenchimento raramente seja necessário, ele pode ser usado em diversas peças funcionais que exigem resistência máxima em todo o seu volume. Esse pode ser o caso de certos suportes mecânicos, ferramentas impressas em 3D ou peças sob estresse constante.

Essa porcentagem de preenchimento também é ideal para impressões em que um interior totalmente sólido contribui para uma aparência externa mais limpa e uniforme. Por exemplo, litofanias ou peças roscadas (onde resistência e tolerâncias dimensionais precisas são essenciais) se beneficiam de um preenchimento de 100%.

Para modelos de estatuetas pequenas destinadas apenas a fins de exibição, considere usar uma densidade de preenchimento de 0 a 15%. Esse valor resultará em uma impressão bastante rápida e não consumirá tanto filamento. Modelos impressos com essa faixa de densidade serão leves e relativamente fracos.

Por fim, qualquer densidade de preenchimento deve ser adequada para peças impressas em materiais flexíveis como TPU. Lembre-se, porém, de que quanto maior a densidade de preenchimento, menos flexível será a peça.

Predefinições do Slicer

A maioria dos fatiadores modernos agora oferece predefinições de densidade integradas, adaptadas a diferentes necessidades de impressão. Essas predefinições ajudam os usuários a escolher rapidamente as características certas para uma boa impressão, sem a necessidade de ajustar manualmente cada configuração.

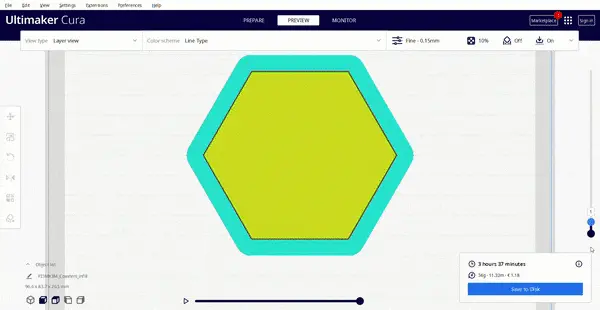

Por exemplo, no Bambu Studio, a porcentagem da densidade de preenchimento é definida em “densidade de preenchimento esparso”. O software também possui alguns modos de impressão predefinidos, como “Padrão”, “Forte” e “Rascunho”, que geralmente vêm acompanhados de padrões de preenchimento recomendados – ideais quando a velocidade de corte é uma prioridade. Esses modos influenciam indiretamente a densidade e a resistência da impressão, alterando diversas configurações.

Já o UltiMaker Cura oferece perfis baseados em intenção, como “Visual”, “Engenharia” ou “Rascunho”, que ajustam automaticamente a densidade de preenchimento e os parâmetros relacionados com base na função pretendida da impressão, mantendo a resistência onde ela é mais necessária, especialmente perto das paredes externas. No entanto, vale ressaltar que os perfis baseados em intenção estão disponíveis apenas para as impressoras UltiMaker da série S.

Configurações recomendadas

- Impressões padrão: 15-50%

- Impressões funcionais: 50-100%

- Estatuetas e modelos impressos: 0-15%

- Impressões flexíveis: 1-100%

Padrão

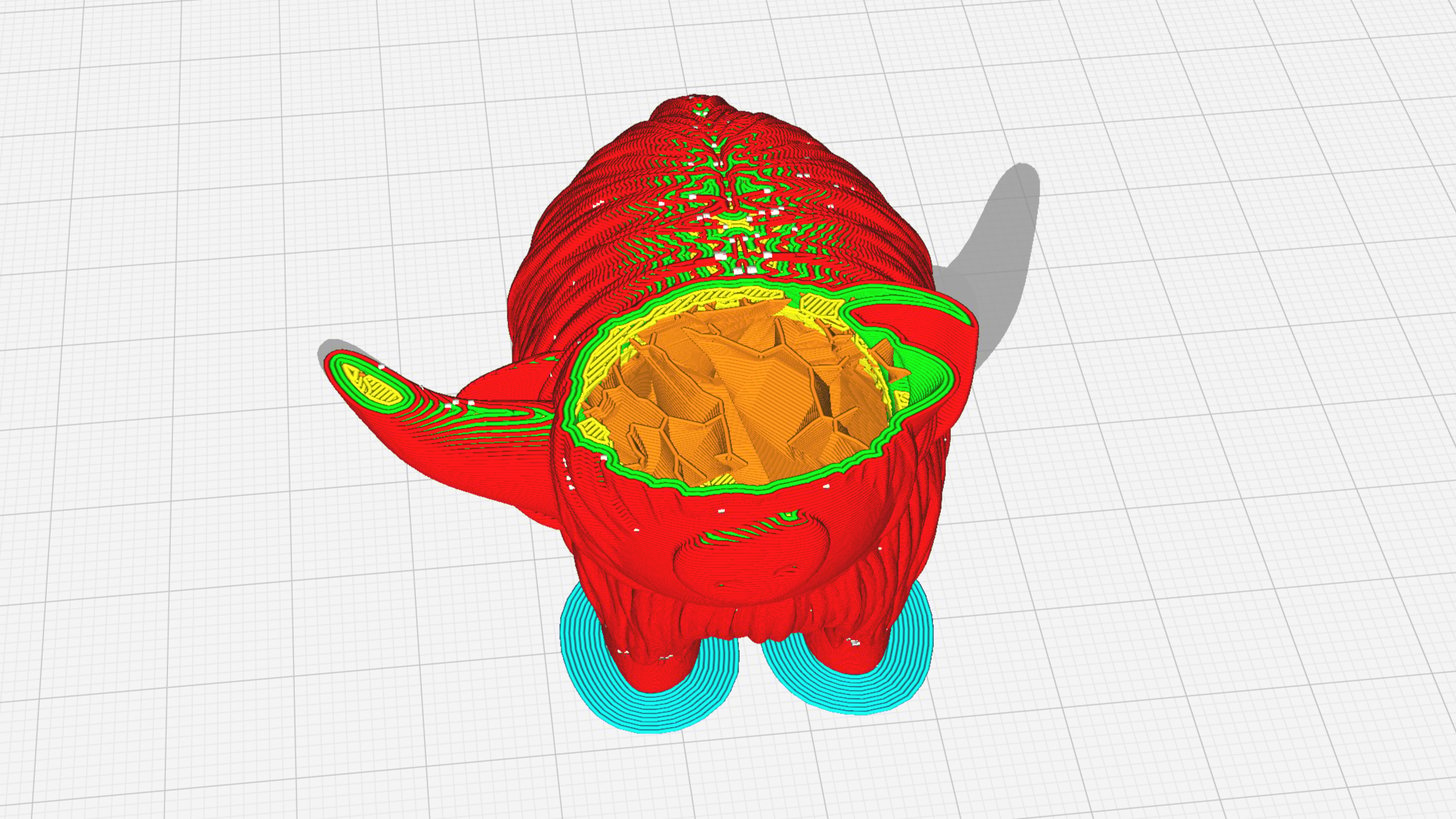

O padrão de preenchimento é a estrutura e o formato do material dentro de uma peça. Variando de linhas simples a formas geométricas mais complexas, os padrões de preenchimento podem afetar a resistência, o peso, o tempo de impressão e até mesmo a flexibilidade de uma peça.

Existem muitos padrões de preenchimento diferentes em diferentes programas de fatiamento. Por exemplo, o Cura (5.10) oferece uma seleção de 14 padrões de preenchimento, enquanto o PrusaSlicer (2.9) oferece 17 e o Simplify3D oferece 6.

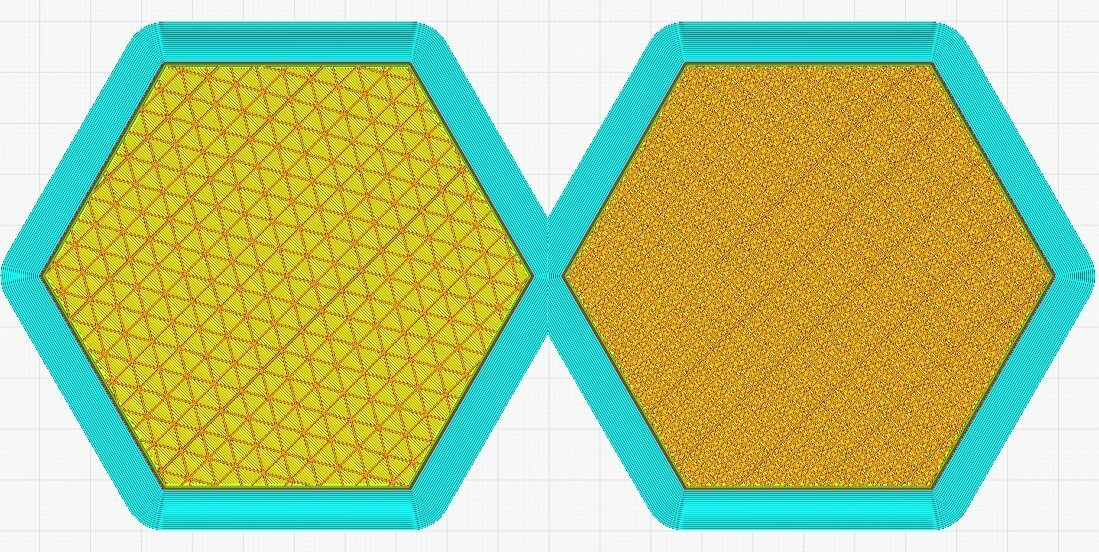

Assim como a densidade de preenchimento, alguns padrões são melhores que outros para determinadas funções. Diferentes padrões de preenchimento têm atributos diferentes, como complexidade, eficiência do material e número de planos de resistência conectiva (2D ou 3D). Por exemplo, o padrão giroide conecta paredes em três dimensões, proporcionando maior resistência geral. Como resultado, esse padrão ocupa mais material em comparação com padrões como linhas.

Qual padrão devo escolher?

Certifique-se de escolher um padrão que atenda às necessidades da sua peça. Aqui está uma visão geral de 14 opções comuns:

- Linhas: O padrão de preenchimento de linhas contém linhas impressas em uma direção (ao longo do eixo X ou Y) em camadas alternadas. Este padrão de preenchimento oferece resistência em apenas duas dimensões e é ideal para impressões rápidas. O padrão de linhas não utiliza muito material e mantém o peso bem leve. Este padrão é mais adequado para protótipos em estágio inicial ou impressões de verificação de forma, como um suporte rápido para telefone ou uma versão de rascunho de uma peça. É rápido de imprimir, mas carece de resistência estrutural.

- Honeycomb: Como o nome indica, este padrão produz uma estrutura em formato de favo de mel, proporcionando um visual atraente. Este padrão de preenchimento é adequado para impressões semi-rápidas que exigem resistência moderada e não devem consumir muito material. É particularmente útil para impressões que precisam de rigidez consistente sem muita massa adicional. Alguns casos de uso podem ser para corpos de drones, componentes duráveis para skates ou painéis estruturais que exigem resistência crítica. Isso ocorre porque o padrão hexagonal do honeycomb distribui a força uniformemente, o que o torna ideal para peças que podem estar sujeitas a vibração ou impacto.

- Grade: O padrão de preenchimento em grade é semelhante em aparência às linhas, mas em vez de linhas unidirecionais em camadas alternadas, ele contém linhas bidimensionais em cada camada, com o dobro do espaço entre elas. O padrão em grade consome uma quantidade média de material e leva um tempo médio para ser concluído. Esse padrão é comumente usado em peças como suportes, seja para parede, câmera ou qualquer finalidade de caixa de proteção, pois proporciona resistência bidimensional e, ao mesmo tempo, resistência, facilitando a impressão.

- Triângulos: O padrão de triângulos se parece com linhas triangulares sobrepostas, com linhas em três direções no plano XY. Este padrão de preenchimento fornece resistência apenas em duas dimensões, mas ainda funciona para impressões que precisam ser resistentes. Este tipo de padrão é ótimo para objetos planos que exigem rigidez, como tampas planas usadas em gabinetes, especialmente tampas mecânicas sem suporte de carga.

- Tri-hexágono: O padrão de preenchimento tri-hexágono contém uma variedade de linhas que se estendem em três direções no plano XY, criando padrões hexagonais com triângulos entre eles. Este padrão de preenchimento proporciona resistência em duas dimensões e é bastante adequado para impressões fortes, além de poder proporcionar um visual estético interessante. Pode ser adequado para grades de alto-falantes, capas decorativas para equipamentos técnicos e assim por diante.

- Cúbico: Este padrão produz cubos empilhados, mas, como são inclinados em 45 graus em torno dos eixos X e Y, parecem mais triângulos a qualquer momento. O padrão oferece excelente resistência em três dimensões, mas consome um pouco mais de material e tempo do que outros. É ideal para peças mecânicas que sofrem estresse de várias direções, como braços de drones, juntas estruturais e conectores.

- Subdivisão Cúbica: Essencialmente a versão inteligente do padrão cúbico, este utiliza menos material para ajudar a aumentar a velocidade de impressão sem sacrificar a resistência. O padrão é composto por cubos de diferentes tamanhos, com os cubos maiores posicionados no centro da peça; isso aumenta a densidade perto dos perímetros, enquanto reduz o preenchimento no centro. Lembre-se de que a subdivisão cúbica pode resultar em tempos de fatiamento mais longos. Este padrão é chamado de Cúbico Adaptável em fatiadores como Bambu Studio e PrusaSlicer. A opção é ideal para imprimir gabinetes e peças grandes com paredes espessas, como tampas de caixas de ferramentas.

- Quarter Cubic: Este padrão apresenta tetraedros e tetraedros truncados, resultando em um preenchimento forte que pode distribuir bem cargas pesadas. É adequado para peças funcionais finas, como carcaças de robôs ou espaçadores de componentes que exigem resistência. No entanto, a qualidade da superfície pode ser afetada pela distância de ligação, e vale lembrar que este padrão utiliza menos material do que o preenchimento cúbico completo.

- Relâmpago: Este padrão foi projetado para atuar como suporte interno, concentrando o material apenas onde é estruturalmente necessário – principalmente abaixo das camadas superiores ou saliências. A estrutura resultante, em forma de árvore, assemelha-se a raios, daí o seu nome. A abordagem de densidade seletiva reduz significativamente o tempo de impressão e o uso de material, tornando-o ideal para impressões rápidas e econômicas. É ideal para protótipos, modelos decorativos ou designs com apenas uma camada de revestimento que não exijam alta resistência interna.

- Cruz: Ideal para filamentos flexíveis, este padrão de preenchimento cria cruzes dentro da peça. Como não há linhas retas longas, permite dobras e torções. No entanto, a resistência ao longo do eixo Z o torna menos flexível verticalmente. O padrão cruzado é comumente usado em empunhaduras ergonômicas, capas flexíveis para celulares ou certos dispositivos de aperto, como botões apertáveis.

- Cruz 3D: Para eliminar a resistência vertical do padrão cruzado, opte pelo padrão cruzado 3D. A versão 3D é macia e flexível em todas as direções. A única desvantagem é que ele tem tempos de corte mais longos. Assim como no padrão cruzado, a retração não é necessária, o que evita o vazamento de filamentos flexíveis. Para impressões visualmente marcantes, mas fortes, o padrão cruzado 3D é uma boa escolha. Pode ser usado em luminárias artísticas ou vasos decorativos, onde a forma da impressão importa mais do que a função em si.

- Giroide: O padrão de preenchimento giroide pode parecer o mais legal, mas também é indiscutivelmente um dos padrões de preenchimento mais fortes. Inclui curvaturas irregulares côncavas que eventualmente se cruzam. O objetivo é atingir um equilíbrio ideal entre resistência, material e tempo de impressão. Os casos de uso são diversos, como membros protéticos, manoplas de bicicleta e estruturas de túnel de vento.

- Octeto: O padrão de preenchimento octeto é semelhante ao padrão cúbico, mas em vez de triângulos inclinados crescentes, o padrão se materializa como quadrados. Este padrão de preenchimento é um padrão tridimensional que não só tem uma ótima aparência, como também é útil para peças que exigem resistência. Este padrão é preferido para componentes de nível de engenharia, como suportes de motor, peças para impressoras 3D e gabaritos e fixações para sua oficina.

- Concêntrico: O padrão de preenchimento concêntrico é uma estrutura interna composta por linhas concêntricas que correspondem ao contorno de uma peça (ou seja, seus perímetros). Este design é rápido de imprimir e consome significativamente menos material do que a maioria dos padrões. Este padrão segue o contorno do modelo e é normalmente usado em juntas de TPU, amortecedores ou até mesmo pulseiras vestíveis.

- Voronoi: Esta é uma estrutura geométrica que divide o espaço em regiões com base na proximidade de um conjunto de pontos, resultando em formas orgânicas que se assemelham a formações naturais como um favo de mel ou uma estrutura óssea. Ao contrário de outros padrões, porém, não está disponível diretamente em fatiadores, mas precisa ser implementado em outros programas; o método envolve modificar a geometria para incorporar o padrão antes do fatiamento. Por exemplo, softwares como Voronator ou Meshmixer podem criar o padrão Voronoi no modelo e você pode importar o arquivo STL para o Orca ou PrusaSlicer para fatiamento e impressão. Alternativamente, o padrão pode ser implementado durante a fase de modelagem usando um software como o Blender. Vale a pena notar que, como Voronoi não é um padrão de preenchimento e a malha está na própria malha do modelo, não é possível ajustar sua densidade ou porcentagem (como você faria com as configurações de preenchimento “tradicionais”) diretamente no fatiador.

Configurações recomendadas

- Estampas padrão: grade, triângulos ou favo de mel

- Impressões funcionais: cúbica, giroide, octeto, tri-hexágono, subdivisão cúbica ou quarto cúbico

- Estatuetas e modelos impressos: Linhas, raios

- Impressões flexíveis: concêntricas, cruzadas ou cruzadas 3D

Solução de problemas de preenchimento

Embora os padrões e densidades de preenchimento sejam úteis para aumentar a resistência, eles podem, às vezes, causar problemas se não forem configurados corretamente. Vejamos alguns problemas comuns e como corrigi-los:

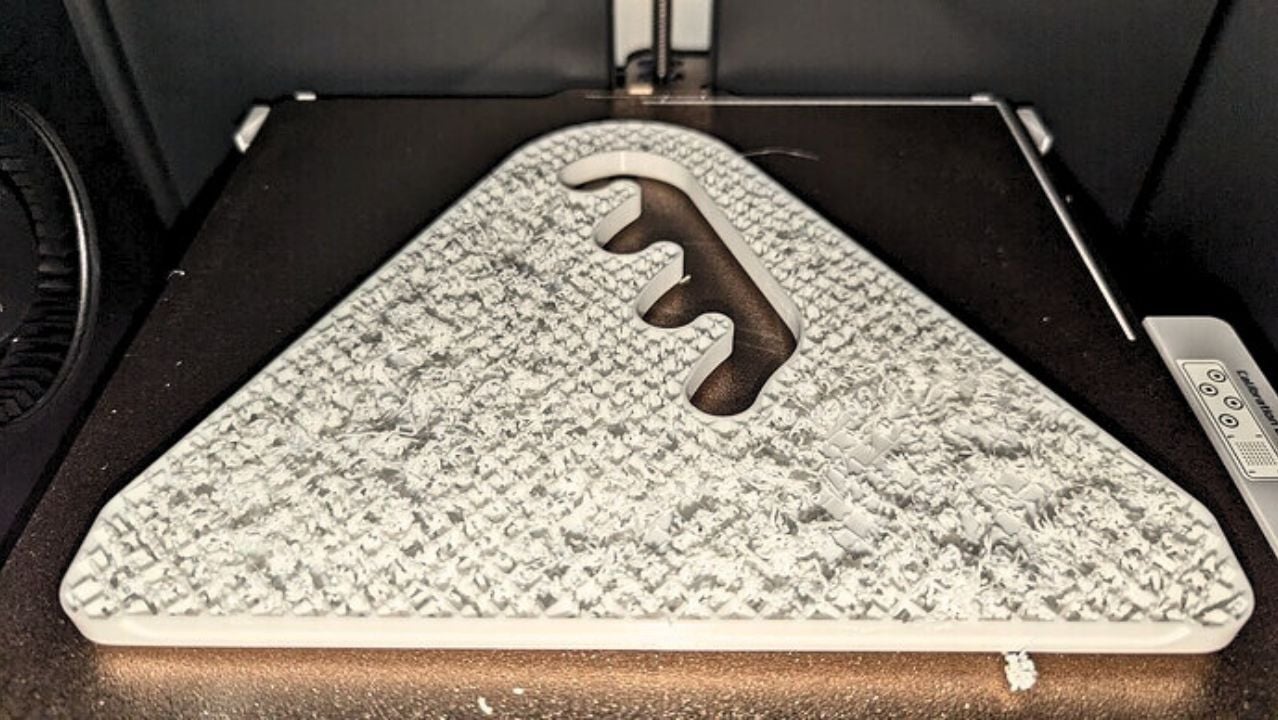

- Colapso esparso do preenchimento: Se a densidade do preenchimento for muito baixa, a estrutura impressa em 3D pode não suportar adequadamente as camadas superiores, o que pode levar a superfícies irregulares, flacidez ou almofadas. A melhor maneira de corrigir esse problema é definir a densidade do preenchimento e, se a peça ficar muito irregular após a impressão, aumentar a porcentagem para uma nova impressão. Inserir camadas sólidas em intervalos regulares também pode ajudar, como pode ser encontrado no PrusaSlicer em “Preenchimento Sólido a cada X camadas”.

- Subextrusão no preenchimento: Isso ocorre quando há linhas de preenchimento fracas, quebradas ou incompletas, resultantes de subextrusão. Isso pode ocorrer porque as fatiadoras imprimem o preenchimento mais rapidamente e com linhas de extrusão mais finas em comparação com os perímetros. A primeira solução é reduzir a velocidade de impressão do preenchimento para no máximo 80 mm/s; como regra geral, reduzi-la em 15-20% em relação à velocidade do perímetro deve funcionar. Como alternativa, aumentar a largura de extrusão do preenchimento em cerca de 120% a mais que o diâmetro do bico pode ajudar a obter uma melhor cobertura. Também pode ser útil verificar se há obstruções nos tubos de PTFE .

- Lacunas entre o preenchimento e as paredes: Quando o preenchimento não adere adequadamente aos perímetros devido a configurações do fatiador que impedem ou limitam a sobreposição, a peça fica internamente mais fraca. Uma solução é aumentar a configuração de sobreposição entre parede e preenchimento no fatiador, de 15%, no caso do Bambu Studio, para cerca de 20%; ela também pode ser medida para cerca de 0,2 mm. Lembre-se de que aumentá-la demais pode causar defeitos visuais. Reduzir ligeiramente a velocidade do preenchimento também pode ajudar a obter uma fusão melhor.

- Padrão de preenchimento inadequado: Usar um padrão rápido, mas fraco, como linhas ou raios, para componentes de suporte de carga pode levar à falha da estrutura, mesmo que a qualidade da impressão seja satisfatória. Às vezes, esses problemas podem ser corrigidos simplesmente escolhendo o padrão de preenchimento apropriado, como cúbico ou giroide para peças com base em resistência; alguns fatiadores oferecem configurações específicas, como o “Gradiente de Densidade de Preenchimento” do PrusaSlicer, para um preenchimento mais denso próximo às paredes externas, o que melhora a resistência sem prejudicar o tempo de impressão.

- Preenchimento desalinhado: Às vezes, o preenchimento não se alinha camada por camada ou parece estar se deslocando pela impressão. Isso pode ocorrer devido a problemas de hardware, como correias soltas, problemas com polias ou até mesmo configurações do fatiador que ultrapassam o limite de velocidade da impressora. As soluções para isso são simples, pois o problema é identificado no hardware e deve ser corrigido lá, garantindo que as correias estejam devidamente apertadas. Fatiadores como o Cura têm uma configuração de controle de aceleração, que não deve ser muito alta, por exemplo, acima de 1.000 mm/s² , caso contrário, o solavanco na impressora pode desestabilizar e desalinhar o preenchimento.

É importante ajustar essas configurações de preenchimento no fatiador e verificar regularmente o hardware da impressora. Isso melhora a qualidade da impressão e prolonga a vida útil funcional da peça.

Outras Considerações

Além do padrão e da densidade, existem duas outras configurações de preenchimento que vale a pena conhecer. Embora possam não ser as primeiras que você considerará em sua jornada de impressão 3D, podem ser úteis dependendo das especificações do modelo e do seu caso de uso.

Configurações de variáveis

Configurações variáveis permitem ajustar a densidade de preenchimento à medida que a peça avança nas camadas. Por exemplo, se você quiser que a base de uma peça tenha um preenchimento de 10% até a camada 30 e depois mude para um preenchimento de 50%, as configurações variáveis permitem isso. Isso pode ser particularmente útil ao otimizar a resistência apenas onde ela é necessária, como reforçar pontos de montagem ou zonas de tensão, economizando material para o restante da impressão.

Eles podem ser facilmente encontrados no Simplify3D, enquanto o processo com o PrusaSlicer é um pouco mais complicado. Você pode tentar o preenchimento “Adaptive Cubic”, que ajusta automaticamente a densidade dependendo da proximidade do preenchimento a uma parede. Para um controle manual mais fino, os modificadores podem ser usados para criar zonas de densidade desejadas e até mesmo adicionar camadas de preenchimento sólidas em alturas específicas para fins de reforço. O Cura tem uma configuração onde bloqueadores de suporte podem ser adicionados, o que permite ao usuário solicitar ao software para alterar a densidade de preenchimento em uma zona específica ou tornar as paredes mais espessas neste local e assim por diante. Este fatiador também oferece preenchimento gradual, que aumenta progressivamente a densidade de preenchimento mais perto das camadas superiores, permitindo economizar tempo de impressão e material, bem como garantir que a superfície superior seja sólida.

Uma dica comum do usuário é que, para peças que exigem uma parte superior forte, mas um interior leve, o preenchimento gradual com uma densidade de base baixa, onde as partes inferior e central da peça podem ter muito pouco preenchimento.

Espessura e ângulo da camada de preenchimento

Duas outras configurações dignas de nota incluem “espessura da camada de preenchimento” e “configurações do ângulo de preenchimento”. Reduzir a espessura da camada de preenchimento pode aumentar significativamente a resistência das estruturas internas, mas também aumentará o tempo de impressão.

Ajustar o ângulo de preenchimento entre camadas de preenchimento significa alternar certos ângulos, dependendo do caso de uso. Por exemplo, para oferecer a máxima resistência em várias direções, os ângulos de preenchimento recomendados são alternados entre -45 e 45 graus, o que permite distribuir as forças uniformemente. É uma boa prática imprimir peças mecânicas variando o ângulo de preenchimento a cada poucas camadas, o que pode aumentar significativamente a durabilidade das peças.

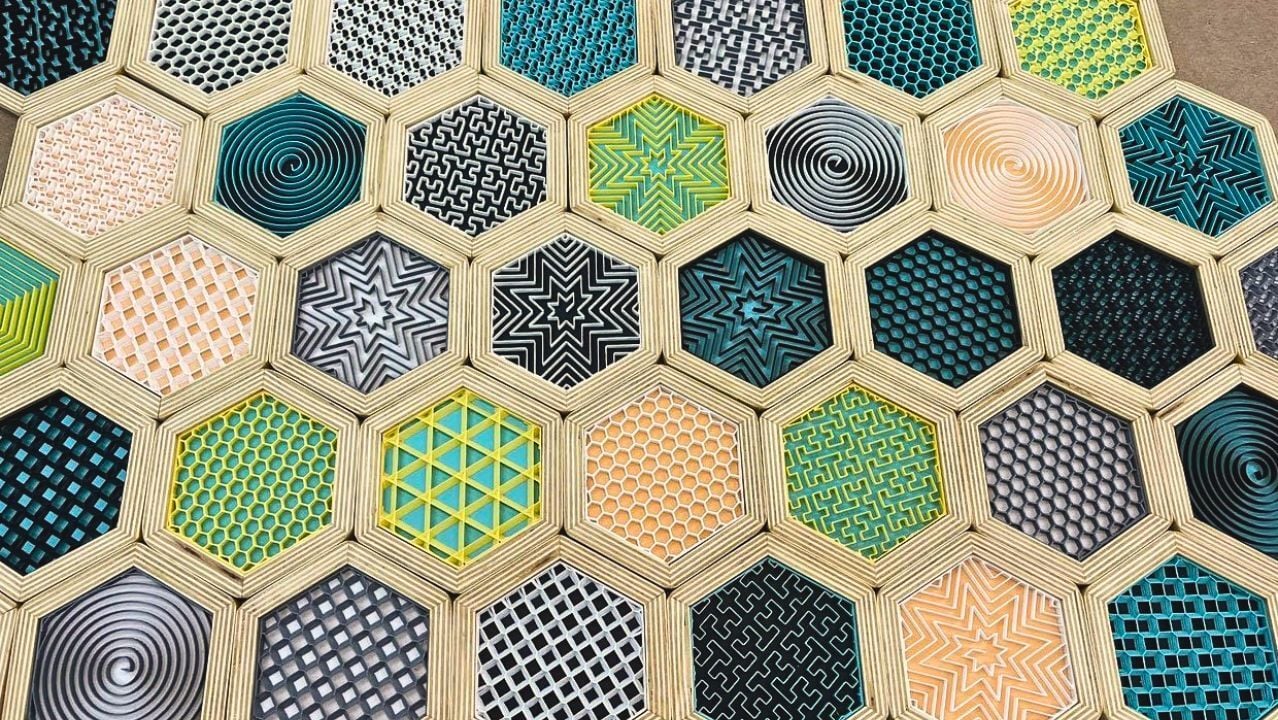

Preenchimento de arte

O preenchimento para arte é uma maneira de transformar diferentes padrões de preenchimento em obras de arte. Esse processo fica ótimo em brincos, pingentes e outras joias e peças de arte. Preenchimentos artísticos, como padrões triangulares, giroides ou orgânicos, podem ser usados criativamente quando as camadas superior e inferior são desativadas, o que expõe a parte interna da estrutura impressa.

Você pode fazer esse processo funcionar removendo as camadas superior e inferior para expor os padrões de preenchimento, uma técnica chamada de “arte de preenchimento”. Para melhores resultados visuais, recomenda-se usar bicos finos, de 0,2 ou 0,3 mm, e cores de filamento mais claras para melhorar a visibilidade dos padrões. Para mais informações, consulte um dos muitos guias sobre esse processo, que demonstram como projetar um modelo com foco no preenchimento estético.

Este artigo foi inicialmente publicado por All3DPrint.