Com a orientação certa, qualquer pessoa pode usar a impressão 3D em grande escala para dar vida a grandes ideias. Encontre tudo o que você precisa neste guia abrangente e prático.

A primeira vez que uma impressora 3D em grande escala foi vista em ação, a experiência foi viciante. A capacidade de projetar algo e vê-lo se materializar poucas horas depois é realmente cativante. O mais impressionante é como essa tecnologia oferece um equilíbrio entre precisão técnica e liberdade criativa. É uma ferramenta que convida qualquer pessoa, de designers a criadores e solucionadores de problemas, a explorar novas possibilidades.

Muitas vezes, o potencial completo da impressão 3D em larga escala não é aproveitado porque as pessoas não sabem como projetar para ela.

Não é tão simples quanto aumentar o tamanho de impressoras menores; é necessário um método diferente. Seja você um designer, um entusiasta ou apenas curioso sobre a tecnologia, o desafio é combinar o técnico com o criativo para obter os melhores resultados. Isso envolve compartilhar conhecimento, entender os aspectos técnicos e criativos, e uni-los para aproveitar ao máximo essa tecnologia.

A More Than Layers foi criada para tornar a impressão 3D em larga escala acessível a todos. O objetivo é ajudar designers, fabricantes e criadores a entenderem o que é possível com essa tecnologia. Com a orientação certa, qualquer pessoa pode usar a impressão 3D em larga escala para criar móveis, instalações ou peças artísticas.

Este guia oferece dicas práticas de design para impressão 3D em larga escala. Ele aborda como escolher os materiais certos, otimizar a orientação da impressão e ajustar os designs para obter os melhores resultados. As dicas são úteis tanto para iniciantes quanto para quem já tem experiência e quer melhorar seu fluxo de trabalho.

O que é impressão 3D em grande escala?

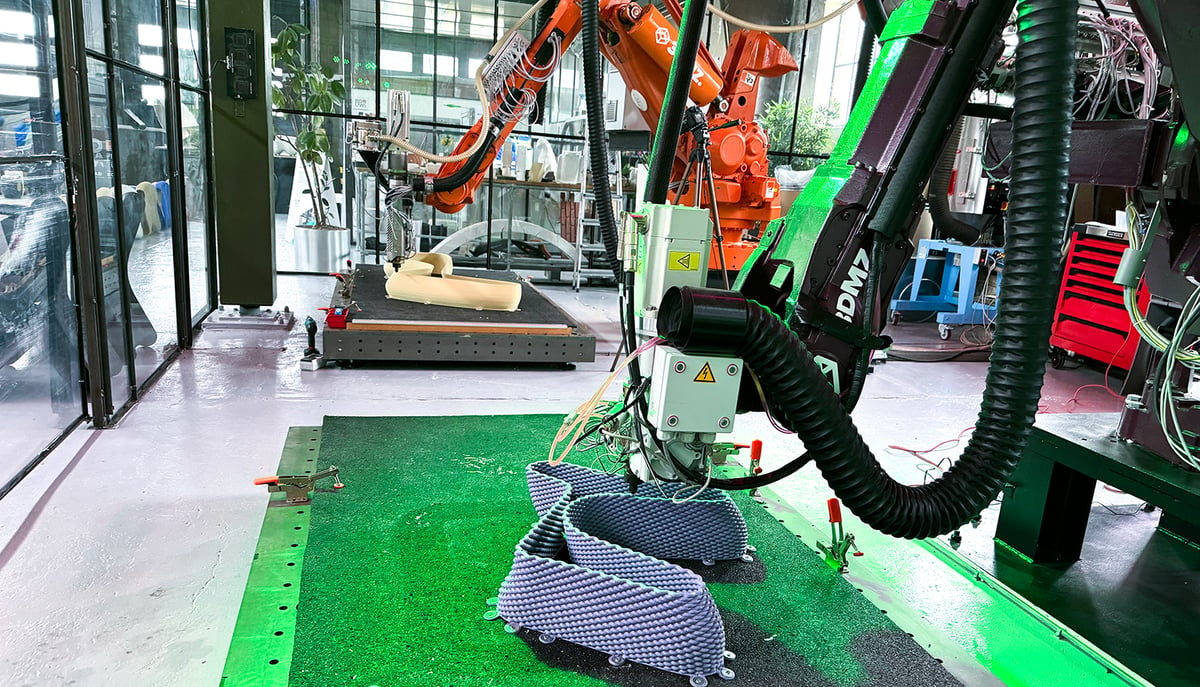

A impressão 3D em larga escala, muitas vezes chamada de manufatura aditiva de grande formato (LFAM), envolve sistemas capazes de produzir peças maiores que 1 metro (três pés) em qualquer dimensão.

Embora existam várias tecnologias para produzir peças nessa escala, incluindo modelagem de deposição fundida (FDM), fusão a laser em leito de pó (LPBF), manufatura aditiva de arco de arame (WAAM) e algumas tecnologias de resina, este guia se concentra em métodos baseados em extrusão de braço robótico que são usados para projetos de grande escala em setores como construção, automotivo, móveis e arte. Essas impressoras não usam software de fatiamento padrão e, em vez disso, têm seus próprios sistemas de geração de caminhos de ferramentas distintos.

As impressoras 3D de braço robótico diferem muito das impressoras 3D de mesa, não apenas em tamanho, mas também em complexidade técnica, manuseio de materiais e fluxo de trabalho geral. Na verdade, é um equívoco comum pensar que peças e modelos podem ser simplesmente ampliados para LFMA. É como ser um cozinheiro doméstico versus ser um chef de restaurante: seus equipamentos, materiais e processos precisam ser completamente diferentes.

A rápida ascensão do LFAM é impulsionada pelos avanços tecnológicos e pela demanda do mercado. As impressoras modernas de grande formato lidam com uma variedade de materiais além dos termoplásticos padrão, incluindo concreto, compósitos e plásticos reforçados com fibras. A capacidade de criar peças maiores e funcionais em escala abriu novas possibilidades para aplicações, oferecendo velocidade, personalização e soluções sustentáveis em setores que vão desde a arquitetura até a fabricação. Projetos como estruturas arquitetônicas personalizadas e protótipos automotivos são apenas o começo do que o LFAM pode alcançar.

Embora as máquinas, materiais e software tenham avançado, um obstáculo para uma aplicação mais ampla do LFAM é como projetar peças para ele. Aqui, vou guiá-lo através de estratégias essenciais de design, seleção de materiais e otimização do fluxo de trabalho, oferecendo orientação prática para designers na transição da impressão em pequena escala para a impressão de grande formato.

Aplicações de impressão 3D em larga escala

A impressão 3D em larga escala tem amplas aplicações em vários setores, incluindo construção, automotivo e arte. Aqui estão alguns exemplos recentes:

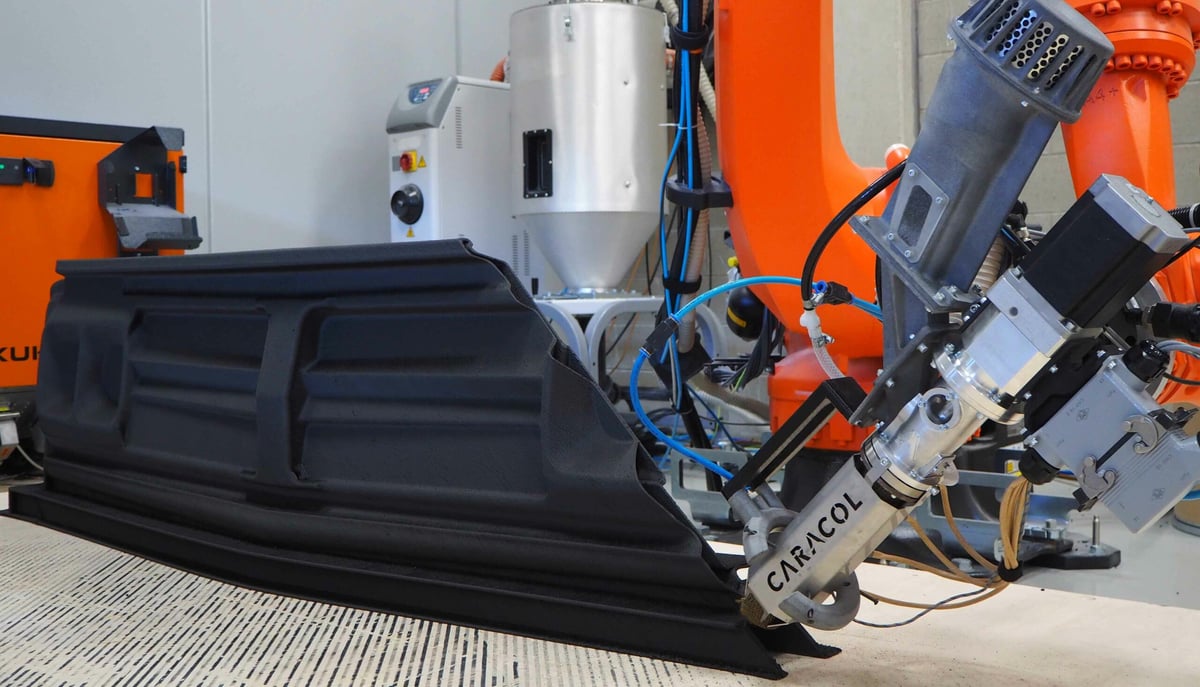

Automotivo

No ano passado, a fabricante de impressoras 3D Caracol AM fabricou uma maquete de grade frontal de 1.900 x 300 x 500 mm de um Chevrolet C10 1968. O protótipo foi impresso em uma única peça com a impressora 3D de braço robótico Heron AM 300 da Caracol e levou 10 horas, o que representou uma economia de 70% no tempo e 60% de economia de custos em comparação com os métodos tradicionais de fabricação, de acordo com a Caracol.

Construção

A manufatura aditiva de grande formato na indústria da construção, mais comumente conhecida como impressão 3D de construção, está sendo usada para produzir as paredes e características internas de casas e edifícios, além de elementos arquitetônicos e estruturais personalizados. A empresa holandesa Neolithic 3D, especializada em objetos sustentáveis em concreto, pedra e argila, imprimiu os poços de água acima para um projeto de construção em Amsterdã.

Arte e Arquitetura

O LFAM está revolucionando o mundo da arte e do design, permitindo a criação de esculturas complexas e em grande escala e móveis funcionais. Recentemente, uma empresa chamada Willo Furniture projetou árvores impressas em 3D para ambientes internos com amortecimento de som feitas nos EUA com materiais reciclados.

Design e Mobiliário

No lado criativo do LFAM, os móveis são uma das aplicações mais populares. Cadeiras, bancos, mesas e luminárias estão se tornando quase comuns. Este exemplo acima – nossa própria cadeira Bobble – demonstra o poder da impressão em grande escala para mesclar apelo estético com integridade estrutural.

As 10 considerações mais importantes no LFAM

Agora que você viu alguns exemplos da ampla aplicação na impressão 3D de grande formato, é hora de dar uma olhada em como isso é feito, que começa com o design.

Se você já está um pouco familiarizado com o design para impressão 3D do tamanho de um desktop, o primeiro passo para mudar para o grande formato é esquecer a maior parte do que você sabe. A grande escala exige uma mudança de mentalidade e uma maior importância na seleção de materiais e na orientação da impressão, para citar apenas algumas áreas críticas.

Abaixo estão provavelmente as 10 principais maneiras pelas quais projetar para grande escala é diferente de projetar para pequena escala e por que elas são importantes.

Design com o tamanho do bico em mente

O tamanho do bico desempenha um papel crítico na determinação da qualidade geral e da resistência de uma impressão de grande formato. Ao projetar, é útil considerar o diâmetro do bico e criar espessuras de parede em múltiplos desse tamanho (por exemplo, se você estiver usando um bico de 2 mm, as espessuras da parede devem ser de 4 mm, 6 mm ou 8 mm). Os tamanhos dos bicos podem variar muito no LFAM, de 2 mm a 24 mm. Além disso, certifique-se de que os recursos destinados a ficar próximos uns dos outros estejam quase se tocando, mas não se sobrepondo para evitar o acúmulo de material. Planejar seu design com o tamanho do bico em mente leva a impressões mais fortes e limpas com menos problemas técnicos.

Domine as alturas e velocidades de impressão adaptáveis Equilibrar a velocidade de impressão com os detalhes é crucial ao projetar para impressão em grande escala.

Alturas de camada maiores (4 mm) reduzem significativamente o tempo de impressão, mas podem sacrificar detalhes finos, resultando em uma superfície mais áspera ou em uma peça projetada para exigir fresagem pós-impressão. Por outro lado, alturas de camada menores (1-2 mm) oferecem detalhes mais finos, mas aumentam consideravelmente o tempo de impressão. Uma abordagem é usar alturas de camada adaptativas, onde camadas maiores são aplicadas em áreas com menos detalhes e camadas menores são usadas em seções complexas. Essa técnica permite acelerar o processo sem comprometer a qualidade onde é mais importante.

Evite materiais que distorcem

A impressão em grande escala requer materiais robustos, especialmente ao produzir peças funcionais ou estruturais. Materiais reforçados, como polímeros com infusão de fibra de vidro, oferecem a resistência e estabilidade necessárias, evitando problemas como flexão ou empenamento. Para componentes não estruturais ou protótipos, materiais padrão como PLA podem ser suficientes, mas podem ser muito quebradiços. A sustentabilidade deve sempre ser considerada, portanto, escolha materiais reciclados, recicláveis ou ecológicos sempre que possível.

Suportes simples podem não ser suficientes

Ao dimensionar um projeto para LFAM, a estrutura deve suportar significativamente mais peso do que suportaria em uma escala menor. As paredes que funcionaram bem em uma impressora pequena podem ceder sob a pressão adicional de uma impressão grande. Uma boa regra é apontar para uma espessura de parede de pelo menos 5 a 10 mm, dependendo do material. Você também pode incorporar nervuras e reforços para fortalecer as áreas sem adicionar muito peso.

Repense sua orientação

de impressão A orientação é ainda mais crítica no LFAM do que na impressão 3D em pequena escala, pois impressões grandes geralmente exigem mais estruturas de suporte. Minimizar balanços e girar estrategicamente seu modelo pode reduzir a necessidade de suportes, que consomem tempo e material. Mantenha os ângulos de saliência abaixo de 45 graus e crie recursos autoportantes, como chanfros, para simplificar a impressão e minimizar o pós-processamento.

Impressoras 3D de braço robótico e mesas de impressão de ângulo variável também podem permitir que você comece a imprimir em uma direção e depois ajuste para outro ângulo.

Projete de forma diferente para um pós-processamento

mais rápido No LFAM, as estruturas de suporte devem ser projetadas para serem fortes e fáceis de remover. Use suportes semelhantes a treliças que segurem a peça de forma eficaz, mas também sejam leves. Certifique-se de que os suportes estejam estrategicamente posicionados para serem facilmente acessíveis para remoção sem danificar o objeto impresso. Isso é especialmente importante em impressões grandes, onde a remoção manual pode se tornar demorada e trabalhosa. No entanto, em última análise, os melhores projetos não requerem estruturas de suporte ou são incorporados ao projeto.

Cuidado com as armadilhas

de aquecimento e resfriamento As impressões em grande escala são mais propensas a deformações devido ao resfriamento desigual. Quanto maior o objeto, mais crítico é manter condições térmicas consistentes durante todo o processo. Evite grandes superfícies planas em seu projeto e busque uma espessura de parede uniforme para reduzir o estresse térmico. A impressão em uma câmara aquecida também pode ajudar a manter uma temperatura consistente e evitar distorções relacionadas ao resfriamento. Para melhorar a adesão, use uma cama aquecida e aplique sprays adesivos, fitas ou superfícies texturizadas na placa de construção. Para impressões maiores, adicionar uma aba ou jangada também pode ajudar, aumentando a área de contato com a cama, reduzindo o risco de levantamento.

Software CAD luta com grandes formatos

Os projetistas também devem estar atentos às limitações do equipamento. O software CAD de desktop padrão pode ter dificuldades para lidar com projetos em grande escala. Em vez disso, ferramentas avançadas como o Autodesk Fusion 360 e o Rhino podem lidar com geometrias grandes e complexas e prepará-las para impressão. Quando um design excede o volume de construção da impressora, é crucial segmentar o modelo em partes menores que podem ser montadas após a impressão sem comprometer a estrutura geral.

Impeça que pequenas imperfeições se tornem grandes falhas

Pequenos erros em impressões em pequena escala podem se tornar grandes problemas no LFAM. As tolerâncias devem ser ligeiramente aumentadas (em 0,5-1 mm) para levar em conta possíveis variações no comportamento do material e na precisão da máquina. A calibração regular da impressora é fundamental, especialmente para impressões de longa duração. Deixar de levar em conta pequenas mudanças no material ou no caminho da ferramenta pode resultar em peças que não se encaixam ou exigem pós-processamento excessivo para se alinhar. Se forem necessárias tolerâncias apertadas, planeje seu projeto em torno da impressão 3D e fresagem.

A montagem não é um fracasso: adote o design

modular A maioria das impressões de grande formato não pode ser criada em uma única peça devido às restrições de tamanho da impressora. Em vez disso, o design deve ser dividido em partes modulares que podem ser impressas separadamente e posteriormente montadas. A incorporação de recursos como pinos de alinhamento ou juntas em cauda de andorinha garante que as peças se encaixem com precisão, simplificando a montagem pós-impressão. O design modular também facilita o transporte e o manuseio, especialmente para componentes muito grandes.

Principais estratégias de design para impressão 3D em larga escala

Na última seção, você aprendeu os princípios principais, então agora vamos nos aprofundar um pouco mais nas estratégias reais. Estas são as práticas de design que as empresas de sucesso seguem para garantir impressões ideais.

Nem todas as estratégias se aplicam a todas as impressões, mas se você dominar a incorporação delas em seus designs, terá produtos finais mais confiáveis e funcionais.

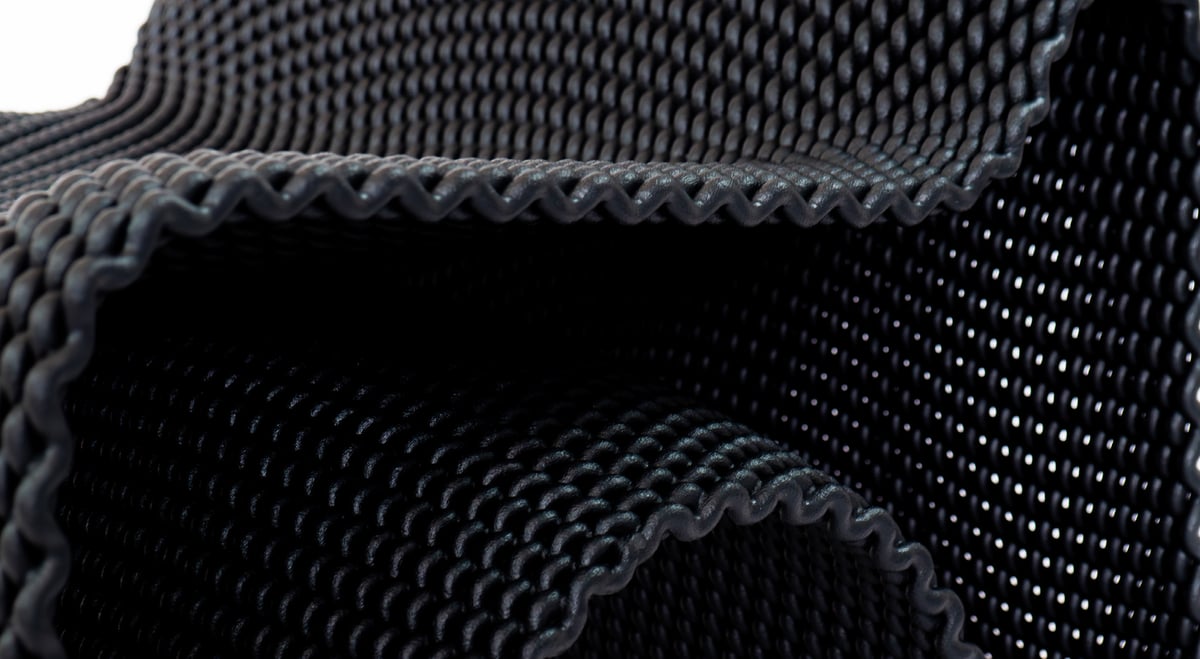

Pense em percursos de ferramentas, não em fatias

No LFAM, seu design não é apenas sobre a forma final – é sobre como a máquina construirá essa forma. Esta é uma mudança de mentalidade em relação à impressão 3D FDM menor. Concentre-se em percursos de ferramentas contínuos para reduzir os pontos de partida/parada, evitar defeitos e melhorar a qualidade de impressão. Impressões em grande escala que envolvem muitos pontos de partida e parada podem sofrer de pontos fracos ou defeitos visíveis. Uma maneira de evitar esses problemas é projetar com percursos contínuos em mente. Planeje seu design para que a impressora possa se mover em um caminho suave e ininterrupto, minimizando o número de vezes que a impressão precisa pausar e reiniciar. Filetes e cantos arredondados ajudam a manter esse fluxo, reduzindo defeitos e melhorando a qualidade geral da superfície.

A otimização topológica é mais crítica

Um dos principais desafios do LFAM é manter as peças fortes sem torná-las muito pesadas ou usar material excessivo. A otimização topológica é uma técnica de projeto que permite remover material desnecessário, mantendo a integridade estrutural. Essa abordagem resulta em formas orgânicas mais eficientes, mais leves, que usam menos material e reduzem o tempo de impressão. Ao incorporar isso ao seu fluxo de trabalho de design, você garante que a impressão final seja funcional e econômica.

Projetando para flexibilidade da maneira

certa Criar recursos flexíveis em impressões em grande escala pode ser complicado, especialmente ao usar materiais inerentemente rígidos. Para adicionar flexibilidade, considere o uso de materiais flexíveis como TPU para seções específicas ou a introdução de dobradiças vivas ou seções de paredes finas. Esses recursos permitem que certas peças dobrem ou flexionem, mantendo a integridade estrutural geral do projeto. Isso é especialmente útil em aplicações como móveis, onde o conforto e a usabilidade podem exigir um certo grau de flexibilidade.

Repense sua estratégia de preenchimento para melhores estruturas

internas Em vez de usar padrões de preenchimento tradicionais (que geralmente são um desperdício), considere projetar com nervuras internas ou estruturas de treliça. Eles fornecem suporte apenas onde é necessário, reforçando áreas críticas sem o uso excessivo de material. Essa estratégia é particularmente eficaz em impressões grandes, onde a estrutura interna pode ter um impacto significativo na resistência e no tempo de impressão. As nervuras internas permitem reforçar pontos de tensão específicos, mantendo o design leve e eficiente.

Teste pequenas seções de seus designs grandes antes de se comprometer com impressões em escala real. Isso pode ajudar a identificar possíveis problemas com integridade estrutural, encolhimento do material ou empenamento e permitir que você faça ajustes no início do processo de projeto.

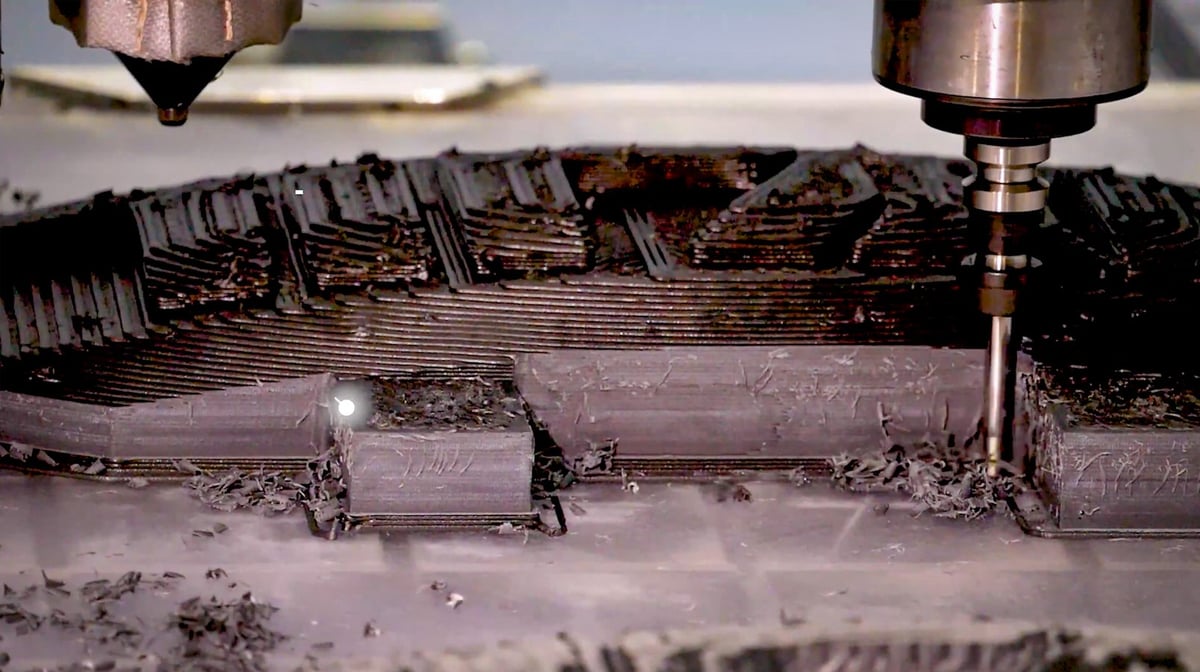

Considere a fabricação híbrida (impressão 3D / CNC) para obter melhores resultados

O LFAM geralmente requer pós-processamento extensivo para obter um acabamento de alta qualidade. As configurações de fabricação híbrida, onde a fresagem é combinada com a impressão, podem agilizar esse processo. Em softwares como AI-Build e Adaxis, o percurso da ferramenta pode ser projetado com etapas aditivas e subtrativas em mente. Para se preparar para o fresamento, adicione material extra (cerca de 2-4 mm) nas áreas que serão usinadas posteriormente, garantindo que o pós-processamento tenha material suficiente para trabalhar sem comprometer as dimensões finais da peça.

Software para gerar percursos de ferramentas LFAM

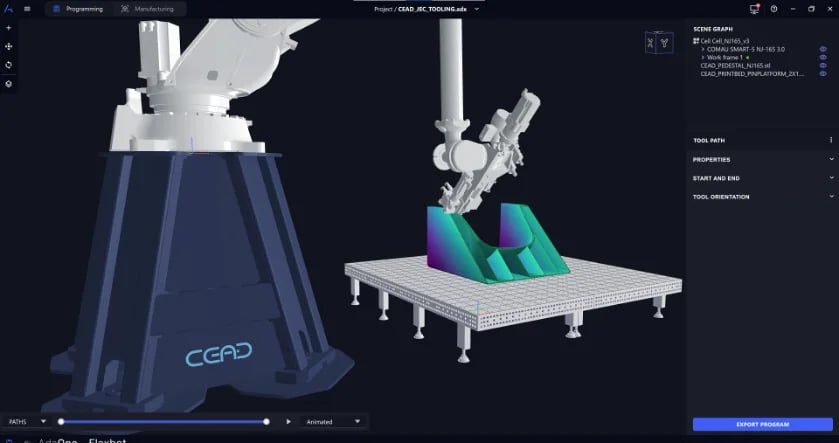

No LFAM não há software de fatiamento, mas sim software de percurso que gera o código G ou a linguagem usada para controlar e guiar a impressora 3D.

O código G para impressão 3D de braço robótico é diferente do código G FDM padrão porque os braços robóticos têm vários graus de liberdade, o que significa que podem se mover e girar de maneiras que as impressoras FDM tradicionais não podem. Essa flexibilidade adicional permite que a orientação da ferramenta mude durante a impressão, permitindo que o bico se aproxime da peça de diferentes ângulos. Como resultado, o código G deve incluir comandos para controlar esses movimentos, garantindo que a ferramenta permaneça alinhada com o caminho desejado.

Outra grande diferença é como as alturas das camadas são tratadas. No FDM, as alturas das camadas são geralmente (mas agora sempre) fixas, mas com braços robóticos, você pode usar alturas de camada adaptativas, onde a espessura da camada muda dependendo da geometria da peça. Isso significa que o código G precisa ajustar os valores de extrusão dinamicamente, combinando a quantidade de material com as diferentes alturas das camadas. Essa flexibilidade ajuda a otimizar o uso de material e a qualidade de impressão, mas também significa que o código G é mais complexo, pois precisa levar em conta esses ajustes contínuos em tempo real.

Felizmente, existe um software especializado que cria automaticamente caminhos de ferramentas e o código G que o acompanha a partir de arquivos de projeto digital importados.

As empresas de software, incluindo Adaxis e AI Build, oferecem programas ideais para designers que desejam se concentrar no design e permitir que o software lide com os aspectos técnicos da criação do caminho da ferramenta.

- Benefícios: Velocidade e eficiência, com recursos avançados como fatiamento não planar e controle dinâmico de fluxo.

- Inconvenientes: Menos controle sobre detalhes finos; O software pode simplificar os percursos da ferramenta, potencialmente faltando elementos de design intrincados.

- Quando usar: Ótimo para impressões rápidas e funcionais que priorizam a eficiência em vez da personalização detalhada.

Outros softwares usados para gerar código G para arquivos de design digital de impressão 3D incluem ferramentas de manufatura assistida por computador (CAM) que suportam movimentos robóticos complexos de vários eixos. Eles são adequados para usuários que precisam de controle mais detalhado sobre o comportamento do braço robótico em uma ampla gama de aplicações, não apenas na impressão 3D.

- O SprutCAM é um software CAM versátil que é particularmente útil para impressão 3D robótica porque permite o controle detalhado sobre os percursos da ferramenta, incluindo movimentos de vários eixos. O SprutCAM pode lidar com geometrias complexas e oferece amplos recursos de simulação para garantir que os movimentos do braço robótico sejam otimizados e livres de colisões.

- O RoboDK é uma poderosa ferramenta de simulação e programação offline que oferece suporte a uma ampla gama de marcas robóticas. É adequado para impressão 3D robótica com recursos para gerar percursos de ferramentas que consideram toda a amplitude de movimento do braço robótico. O RoboDK é conhecido por sua flexibilidade, permitindo importar código G ou criar caminhos personalizados enquanto simula todo o processo para verificar possíveis problemas.

- O Siemens NX é uma solução integrada de ponta que inclui ferramentas avançadas para manufatura aditiva, incluindo impressão 3D robótica. Ele suporta percursos de ferramentas de vários eixos e pode simular todo o processo de impressão no mesmo ambiente. O Siemens NX é particularmente forte em lidar com os requisitos complexos da produção em escala industrial, tornando-o uma opção robusta para quem procura integrar braços robóticos em fluxos de trabalho de fabricação maiores.

- O Octopuz é outro software CAM projetado especificamente para braços robóticos, com foco no controle de vários eixos e planejamento de caminhos complexos. Ele suporta uma ampla variedade de marcas robóticas e pode lidar com vários robôs trabalhando em conjunto. O Octopuz é conhecido por sua interface amigável e fortes recursos de simulação, tornando-o uma escolha sólida para quem procura integrar a robótica em seus processos de manufatura aditiva.

- O Autodesk PowerMill é normalmente usado para usinagem CNC, mas também possui recursos poderosos para programação robótica, incluindo impressão 3D. O PowerMill pode criar percursos de ferramentas precisos para robôs multieixos, oferecendo controlo avançado sobre todos os aspetos da impressão. É particularmente útil quando geometrias complexas e de alta precisão estão envolvidas.

- O Robotmaster é um software de programação offline que simplifica o processo de criação de caminhos robóticos complexos. Ele se integra bem com várias marcas robóticas e é conhecido por sua facilidade de uso. O Robotmaster permite que você aproveite toda a amplitude de movimento de um braço robótico, tornando-o uma opção forte para tarefas de manufatura aditiva que exigem controle detalhado do caminho da ferramenta.

Embora esses produtos de software estejam ampliando o acesso à impressão 3D de grande formato para os designers, simplificando o processo, há outra maneira que alguns designers preferem que lhes dá um controle de detalhes mais finos sobre a impressora 3D.

Você pode descobrir que os percursos automáticos nem sempre capturam as nuances do seu projeto, especialmente se ele for altamente especializado ou não convencional. Os algoritmos de otimização do software são poderosos, mas às vezes podem simplificar demais o caminho, levando a comprometimentos no produto final. Além disso, como o processo depende muito dos recursos do software, você pode ter problemas se o programa não estiver atualizado ou não oferecer suporte a determinados recursos necessários para o seu projeto.

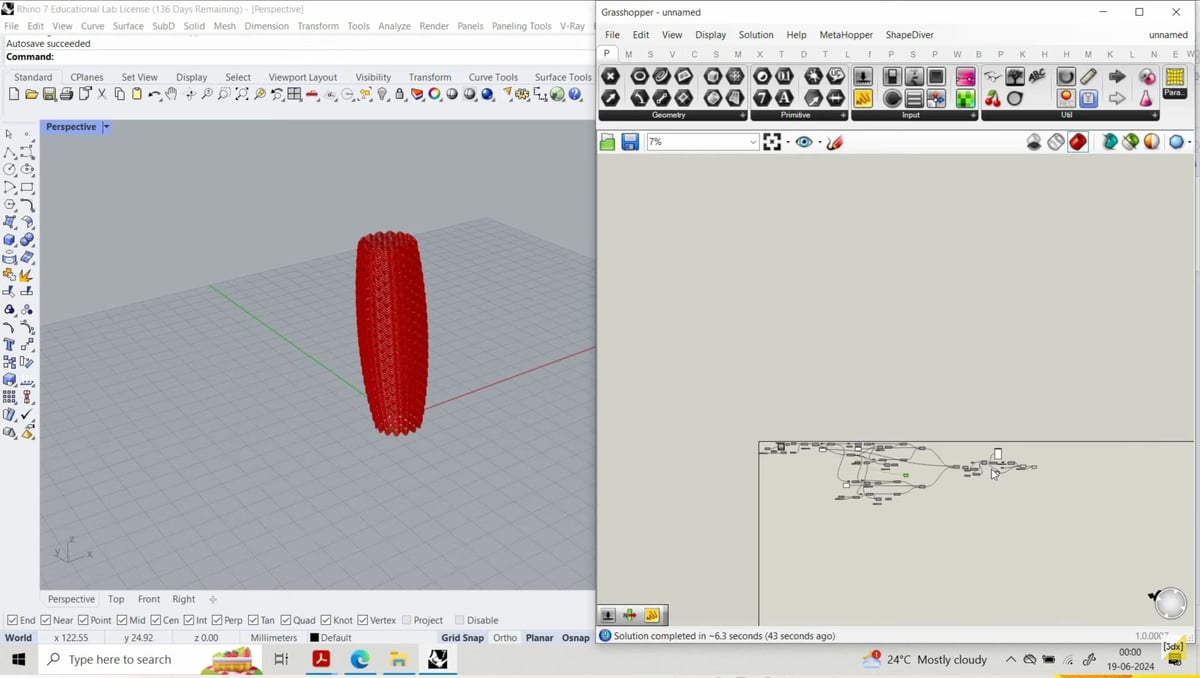

Design de percurso personalizado (Rhino + Grasshopper)

Para projetos mais avançados, os projetistas podem optar por criar percursos de ferramentas personalizados em softwares como o Rhino + Grasshopper, dando-lhes controle total sobre os movimentos da máquina.

Aqui, você cria o caminho diretamente no ambiente de design, ajustando os movimentos da impressora para corresponder às suas especificações exatas. Essa abordagem tem tudo a ver com precisão e personalização, dando a você a liberdade de criar a impressão exatamente como você a imagina.

- Benefícios: Personalização total de cada detalhe, permitindo que os designers controlem cada movimento do braço robótico.

- Inconvenientes: Demorado e requer conhecimento técnico em código G e operação da máquina.

- Quando usar: Ideal para projetos complexos, como peças artísticas ou móveis como a cadeira Booble na foto acima, onde descobri que a geração automática de percursos não oferecia flexibilidade suficiente.

O principal benefício de projetar manualmente seus percursos é o controle e a capacidade de adaptar o percurso, seja para detalhes intrincados, propriedades exclusivas do material ou formas não convencionais. Este método é ideal para projetos complexos, artísticos ou altamente especializados em que os percursos de ferramentas padrão gerados pelo software podem ficar aquém. Além disso, abre espaço para inovação, permitindo que você experimente novas técnicas e ultrapasse os limites do que é possível no LFAM.

Mas com maior controle vem maior complexidade. Projetar manualmente os percursos requer uma compreensão profunda do software e do processo de impressão, tornando-o menos acessível para iniciantes. Também é mais demorado – o que um caminho de ferramenta automatizado pode lidar em minutos pode levar horas para ser projetado à mão, especialmente para impressões grandes ou detalhadas. Além disso, o risco de erro é maior, pois há menos proteções automáticas para detectar ineficiências ou erros no caminho.

No final, embora ferramentas automatizadas como o Adaxis sejam mais rápidas e fáceis de usar, tornando-as ideais para impressões maiores, onde o foco está na função. Os percursos personalizados, por outro lado, fornecem flexibilidade máxima para projetos complexos, mas exigem um nível de habilidade mais alto.

Impressões simples e funcionais podem se beneficiar de percursos automatizados, enquanto projetos complexos (com geometrias ou elementos artísticos exclusivos) exigem a precisão que os caminhos personalizados oferecem.

Em última análise, a escolha entre esses dois métodos depende das especificidades do seu projeto. Se você precisa de velocidade, eficiência e facilidade de uso, importar arquivos para o software automatizado de percurso é o caminho a percorrer. No entanto, se o seu projeto exige precisão, personalização e capacidade de inovar, reservar um tempo para projetar seus percursos manualmente pode ser a melhor escolha. Ambas as abordagens têm seu lugar no LFAM, e saber quando usar cada uma é fundamental para maximizar seu sucesso na impressão 3D em larga escala.

Compreender os dois métodos e como alavancar seus pontos fortes pode lhe dar uma vantagem significativa no LFAM. Dominar os percursos automatizados pode agilizar seu fluxo de trabalho, enquanto a experiência em design manual de percursos pode abrir novas possibilidades para projetos complexos e criativos. Equilibrar essas abordagens permitirá que você enfrente qualquer desafio de design que surja em seu caminho.

Integração com software de braço robótico

Ao contrário do software de fatiamento que se integra diretamente às impressoras 3D FDM de mesa, a impressão 3D de grande formato com sistemas de braço robótico tem uma camada extra de software.

Uma vez gerado, o código G precisa ser transferido para o software de controle do braço robótico, como o RobotStudio para braços ABB ou KUKA. CNC para robôs KUKA. Este software permite simular a impressão, garantindo que não haja colisões ou problemas mecânicos durante a impressão. Antes de iniciar a impressão, execute uma simulação para verificar possíveis problemas com a orientação ou o alcance da ferramenta.

Selecionando o percurso correto para sua peça

Quando você importa um arquivo CAD, como um STEP ou FBX, para um software como Adaxis ou AI-Build, o programa gera automaticamente o caminho da ferramenta com base na geometria que você projetou. Essas ferramentas são construídas para otimizar o caminho para eficiência, muitas vezes ajustando a velocidade, o uso de material e até mesmo as configurações específicas da máquina. O software lida com o trabalho pesado, criando um caminho de ferramenta que deve funcionar bem para a maioria dos projetos.

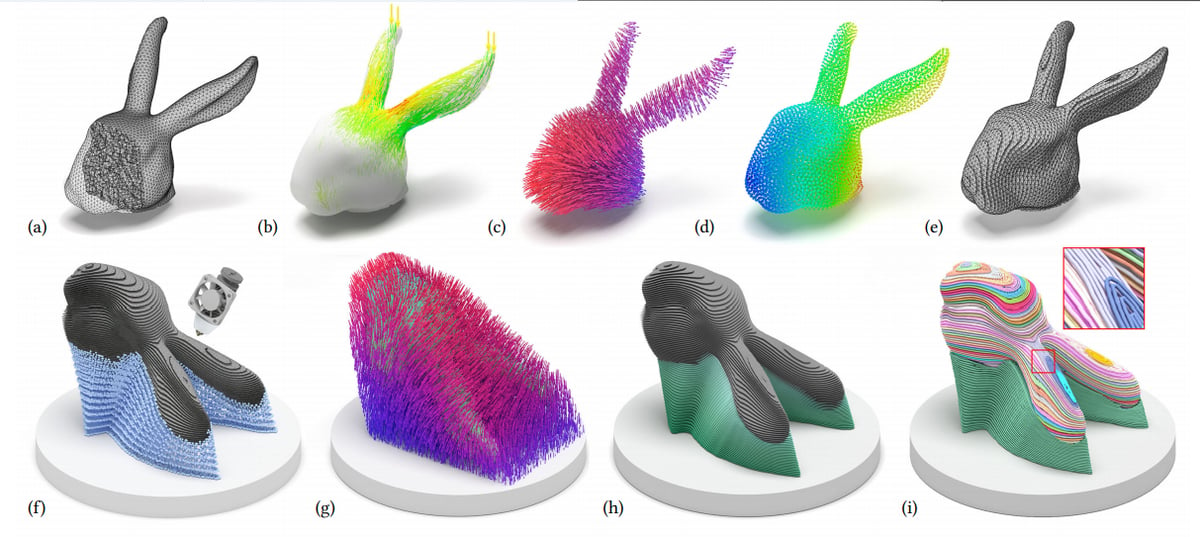

No entanto, com alguns softwares, você tem opções de caminho de ferramenta para escolher e deve conhecer as diferenças entre esses planos de fatiamento.

Estratégias de fatiamento

- Fatiamento Planar. Este é o método de fatiamento mais comum em que o modelo é dividido em camadas planas e horizontais. É simples e funciona bem para a maioria dos designs simples. Você usaria fatiamento planar para formas básicas ou quando velocidade e simplicidade são seus principais objetivos.

- Fatiamento multiplanar. Esse método envolve dividir o modelo em camadas que não são estritamente horizontais. Em vez disso, as camadas podem ser inclinadas ou inclinadas para corresponder melhor à geometria da peça. Use o corte multiplano quando seu design tiver ângulos ou recursos complexos que se beneficiariam de serem impressos em uma direção diferente da plana. Pode reduzir a necessidade de suportes e melhorar a resistência da peça final.

- Interpolação de superfície. Essa técnica cria percursos que seguem de perto a superfície do modelo, mesmo que seja curvo ou irregular. Em vez de aderir a uma altura de camada rígida, o percurso se adapta à forma da superfície do modelo. Você usaria a interpolação de superfície para peças com superfícies intrincadas ou orgânicas onde deseja um acabamento liso sem o efeito de passo que pode ocorrer com o fatiamento tradicional.

- Revestimento. O revestimento envolve a adição de material extra à superfície externa de uma peça, geralmente para reforço ou para criar uma textura de superfície específica. Essa estratégia é útil quando você precisa fortalecer o exterior do seu design ou dar um acabamento mais durável ou estético. É frequentemente usado em situações em que a camada externa da peça precisa ser mais resistente ou onde você deseja aplicar um padrão de superfície específico.

- Substratos não planares. Essa estratégia de fatiamento é usada quando a base ou substrato no qual você está imprimindo não é plano. O percurso adapta-se para seguir os contornos da base não plana, permitindo imprimir em superfícies curvas ou irregulares. Você usaria essa técnica ao imprimir em uma peça existente que não seja plana, como ao adicionar uma nova camada a um objeto curvo.

- Fatiamento angular. A divisão angular envolve a divisão do modelo em um ângulo específico, em vez de horizontalmente. Isso pode ajudar a reduzir os suportes ou melhorar a resistência da peça em determinadas direções. Use o corte angular quando seu design tiver recursos que se beneficiam de serem impressos em ângulo, como saliências ou superfícies inclinadas que, de outra forma, precisariam de muito material de suporte.

Combinando várias estratégias

Às vezes, uma única estratégia de fatiamento não é suficiente para obter o melhor resultado, então você combina vários métodos. Por exemplo, você pode usar o corte planar para o corpo principal da peça, a interpolação de superfície para detalhes intrincados e o revestimento para um exterior reforçado. A combinação de estratégias permite que você adapte o processo de impressão a cada parte do seu design, melhorando a qualidade, a resistência e a eficiência geral.

Sustentabilidade em Design em Grande Escala + Materiais

Um dos elementos atraentes da impressão 3D de grande formato é sua capacidade de imprimir em 3D com resíduos plásticos e materiais reciclados. Existem vários exemplos de campanhas para transformar resíduos em produtos desejáveis por meio da impressão 3D. A Coca Cola trabalhou com uma cidade na Grécia para reciclar garrafas plásticas em móveis de praia, o Japão coletou resíduos plásticos para moldar os pódios dos vencedores das Olimpíadas de 2020 e a empresa de embalagens Tetra Pak colaborou com a empresa de impressão 3D Aectual para criar móveis a partir de caixas de bebidas.

As impressões 3D de braço robótico normalmente não imprimem em 3D com filamento, optando por material de pellets ou pedaços de plástico reciclado.

Escolha materiais recicláveis ou de base biológica para minimizar o desperdício. Use técnicas de design como otimização topológica para reduzir a quantidade de material necessário e criar estruturas eficientes e ecologicamente corretas.

À medida que a impressão 3D em larga escala cresce, a sustentabilidade se torna um fator importante, especialmente devido à quantidade de material envolvido na produção de objetos maiores. Aqui estão algumas das principais maneiras pelas quais os designers podem integrar a sustentabilidade em seu fluxo de trabalho.

Seleção de materiais

Projetar com a sustentabilidade em mente começa com a escolha do material certo. Para o LFAM, opções como termoplásticos reciclados ou compósitos de base biológica podem ajudar a reduzir o impacto ambiental. O Beon3D, por exemplo, oferece um material de polipropileno reciclável que equilibra durabilidade com responsabilidade ambiental, tornando-o uma ótima opção para impressões em grande escala. A seleção de materiais com menor pegada ambiental ajuda a reduzir o desperdício, e muitos materiais usados no LFAM podem ser reciclados ou reaproveitados após seu ciclo de vida.

Projetando para o mínimo de desperdício

Uma das principais maneiras pelas quais os designers podem minimizar o desperdício é otimizando o próprio design. Usando a otimização topológica, você pode reduzir a quantidade de material necessário colocando apenas o material onde é estruturalmente necessário. Isso ajuda a criar peças fortes, leves e eficientes para imprimir. Além disso, projete peças com recursos autoportantes sempre que possível para minimizar a necessidade de estruturas de suporte desnecessárias.

Fabricação

em circuito fechado Considere projetar com um sistema de circuito fechado em mente, o que significa que os materiais usados na impressão podem ser reutilizados ou reaproveitados. Em projetos como a peça lounge Model.C3 (foto acima), os materiais foram escolhidos não apenas por suas propriedades mecânicas, mas também por sua capacidade de serem reciclados e reintegrados em futuros ciclos de produção. Essa abordagem apóia uma economia circular, onde os materiais podem ser usados repetidamente, reduzindo o impacto ambiental geral.

Eficiência

energética A energia consumida durante a impressão em grande escala pode ser significativa. Para reduzir isso, projete com a eficiência em mente, minimizando os tempos de impressão e otimizando o percurso da ferramenta para reduzir movimentos desnecessários. A escolha de materiais energeticamente eficientes e a impressão em ambientes com temperaturas estáveis também podem ajudar a reduzir o consumo geral de energia do processo de impressão.

Estratégias de pós-processamento e manufatura híbrida

Na impressão 3D em grande escala, a necessidade de pós-processamento é quase sempre maior do que nas impressões em pequena escala. O pós-processamento no LFAM normalmente envolve lixamento, fresagem e acabamento, e as abordagens de fabricação híbrida podem agilizar esse processo.

Projetando com fresamento em mente

Uma consideração importante é projetar peças que possam ser fresadas após a impressão. Os sistemas híbridos, como os integrados ao AI-Build e ao Adaxis, combinam processos aditivos e subtrativos. Para levar em conta o fresamento, adicione material extra em áreas que precisarão ser usinadas posteriormente, normalmente cerca de 1-2 mm mais espessas do que as dimensões finais. Isso garante que haja material suficiente para trabalhar ao obter uma superfície lisa ou um ajuste específico.

Qualidade

da superfície Se a qualidade da superfície for uma preocupação, planeje etapas adicionais de pós-processamento durante a fase de projeto. Por exemplo, grandes superfícies planas podem precisar ser usinadas para um acabamento mais suave, enquanto recursos curvos ou intrincados podem exigir lixamento ou polimento. Adicionar espessura extra nessas áreas durante o estágio de projeto lhe dará mais controle durante o pós-processamento, levando a um produto final de maior qualidade.

Combinando manufatura

aditiva e subtrativa Em sistemas híbridos, a impressão e a fresagem são realizadas juntas para criar uma peça com alta precisão e excelente acabamento superficial. Isso é particularmente útil em setores como automotivo e arquitetura, onde tanto a resistência quanto a estética são fundamentais. Ao projetar para fabricação híbrida, considere como a peça fará a transição entre os dois processos – certifique-se de que os percursos de ferramentas para impressão e fresamento estejam cuidadosamente alinhados para evitar erros.

Técnicas de pós-processamento de impressão 3D em larga escala

- Lixar: Para remover imperfeições superficiais ou linhas de camada, tornando a impressão suave e pronta para acabamento.

- Usinagem: Usando fresagem ou outros métodos subtrativos para refinar as dimensões finais e a qualidade da superfície.

- Revestimento ou pintura: Aplicação de um acabamento para melhorar a aparência ou proteger a peça das condições ambientais.

Este artigo foi inicialmente publicado por All3DP e Michael John Sweers, fundador da More Than Layers.