Se você estiver enfrentando a separação de camadas na impressão 3D, temos algumas dicas. Continue lendo para descobrir como fazer com que essas camadas se fixem!

A separação de camadas, às vezes chamada de delaminação, é um problema de impressão 3D que envolve baixa adesão entre camadas. É semelhante à baixa adesão da primeira camada , que ocorre quando há uma ligação fraca entre a primeira camada da impressão e a superfície de impressão. A adesão de camadas refere-se às ligações entre as camadas subsequentes da impressão.

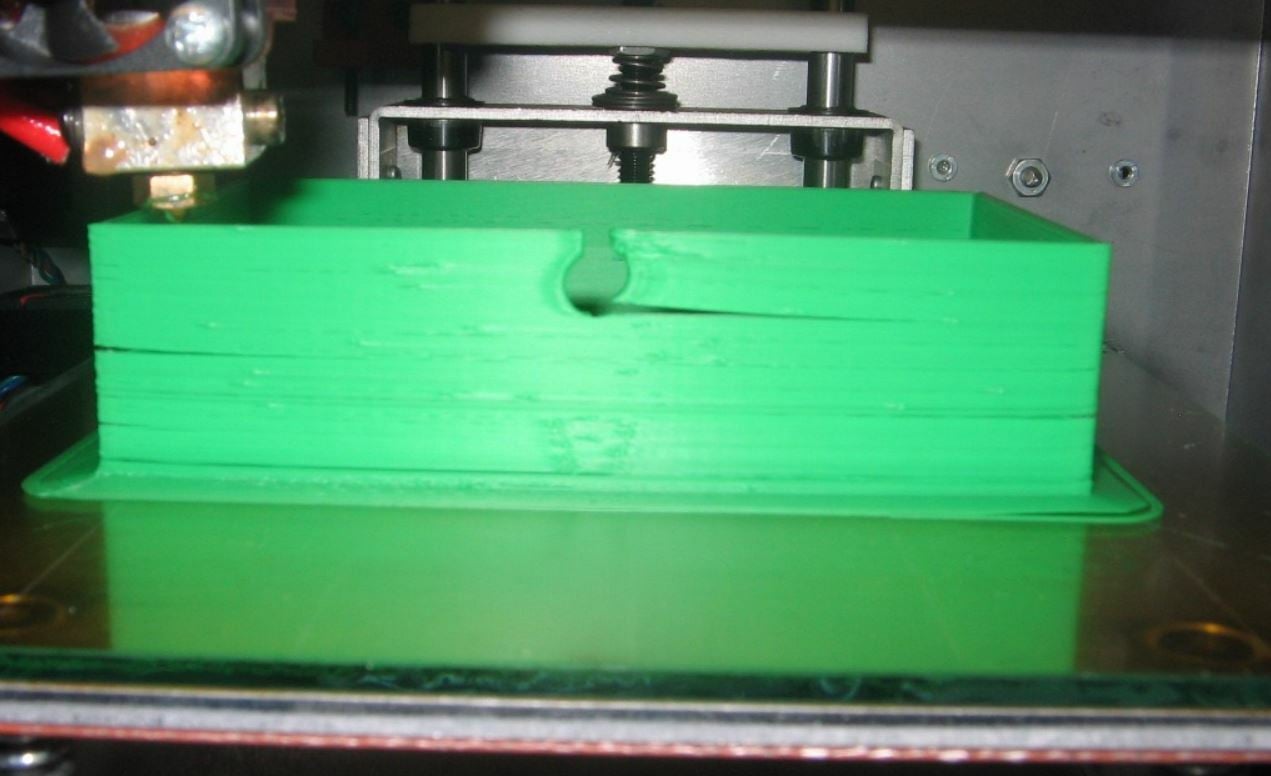

Embora a má adesão da primeira camada possa resultar em uma peça com base deformada , a separação das camadas pode gerar impressões drasticamente defeituosas, com rachaduras visíveis entre elas. A delaminação ocorre quando as ligações entre as camadas são fracas – em outras palavras, quando uma camada não adere adequadamente à inferior. Isso pode ocorrer por vários motivos, incluindo temperaturas muito baixas , resfriamento excessivo, altura de camada excessivamente grande , acúmulo de material na extremidade quente e muito mais.

Neste artigo, abordaremos algumas possíveis causas e soluções para evitar que a delaminação (literalmente) apareça em suas impressões 3D.

1. Dica nº 1: Limpe a extremidade quente

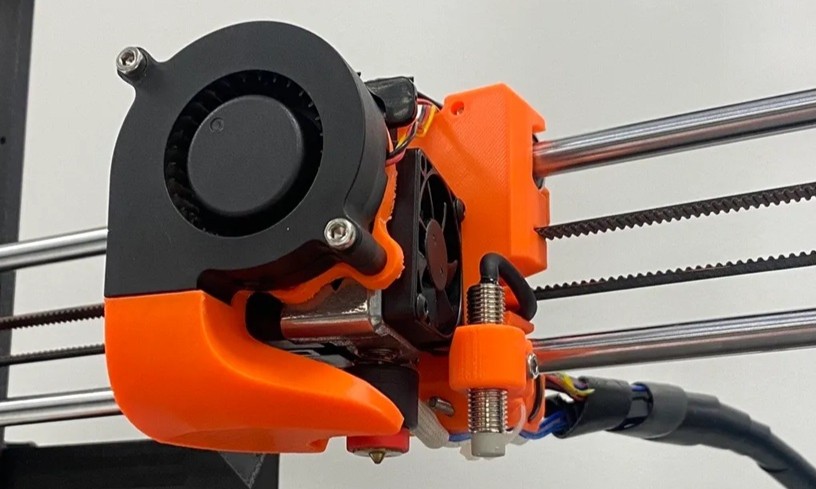

Após períodos de uso prolongado, a extremidade quente e o bico podem ficar um pouco sujos e possivelmente até obstruídos (parcial ou totalmente). Um bico obstruído impacta significativamente a extrusão da sua impressora, reduzindo a quantidade de material que passa ou até mesmo impedindo a extrusão completamente. Extrudar menos material reduz a ligação entre as camadas, causando problemas como separação de camadas.

Nossa primeira dica, então, é limpar o hotend da sua impressora de vez em quando para garantir que a extrusão esteja sempre livre de obstruções e atolamentos . Para isso, basta aquecer o hotend à temperatura normal de impressão e (com um palito de metal) remover qualquer acúmulo de resíduos de dentro do hotend. Além disso, você pode usar uma agulha para limpar dentro e ao redor do bico. E se você acha que ele não está em perfeitas condições, as peças de reposição são baratas e fáceis de instalar (desde que você não esteja usando algo especial).

Como limpar a extremidade quente e o bico não é tão trabalhoso, você pode querer fazer isso como medida preventiva de vez em quando, mesmo que não observe separação de camadas. Isso reduzirá a probabilidade de outros problemas de qualidade de impressão ocorrerem no futuro.

2. Dica nº 2: Reduza a velocidade de impressão

Nossa segunda dica é diminuir a velocidade de impressão, o que é uma solução geral para muitos problemas, mas também melhorará efetivamente sua extrusão durante as impressões.

Principalmente se você gosta de imprimir com pressa e aumentou as configurações de velocidade além das recomendações do fabricante do filamento, isso pode ser a fonte de quaisquer problemas de extrusão que esteja enfrentando. Embora uma alta velocidade de impressão tecnicamente signifique que o filamento flui pelo bico mais rapidamente, se a temperatura da extremidade quente não for alta o suficiente para acompanhar, você terá problemas de extrusão e possível separação de camadas. Reduzir a velocidade de impressão dá à extremidade quente mais tempo para o filamento derreter e as camadas se fundirem.

Ao ajustar, você deve reduzir a velocidade de impressão em incrementos de cerca de 5 a 10 mm/s, dependendo do material, até atingir cerca de 50% do valor original. Se ainda houver separação de camadas, provavelmente a causa não é a velocidade.

3. Dica nº 3: Aumente a temperatura da extremidade quente

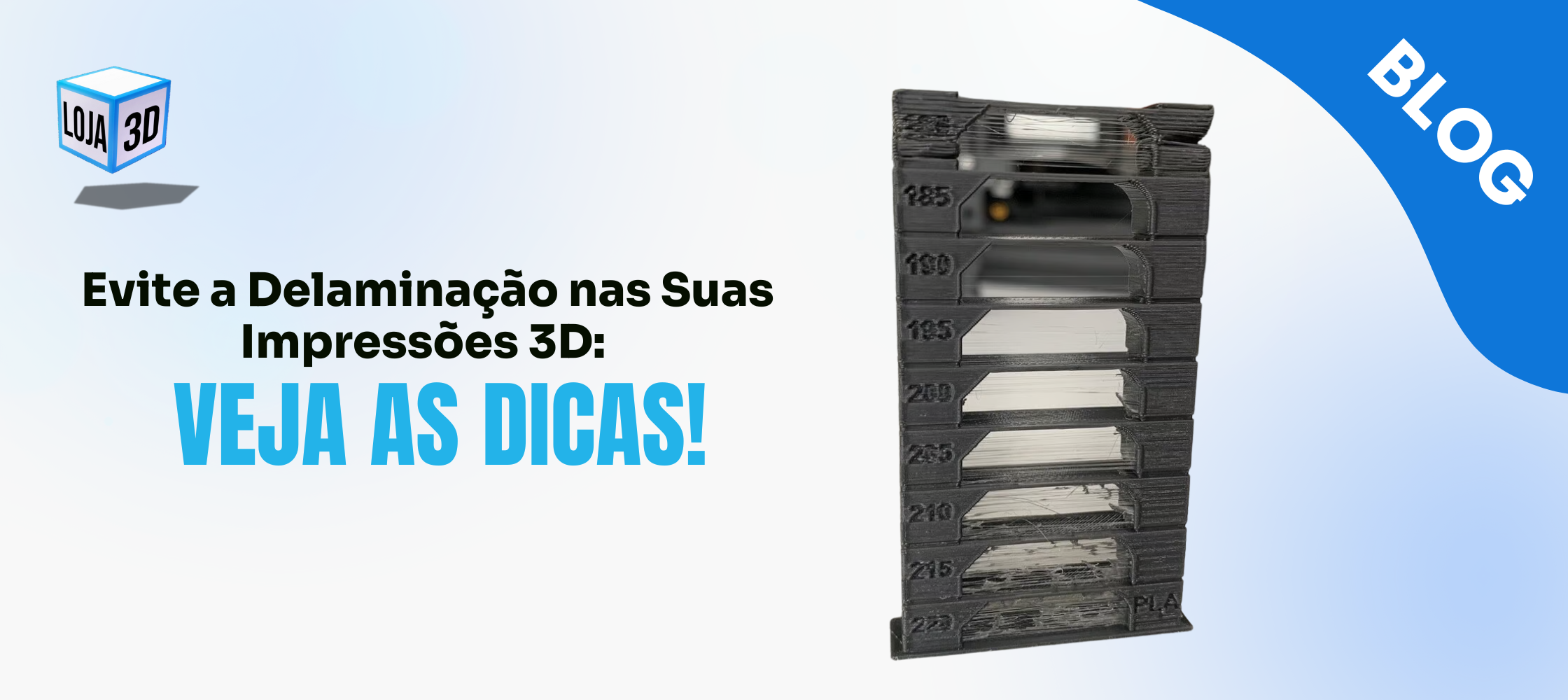

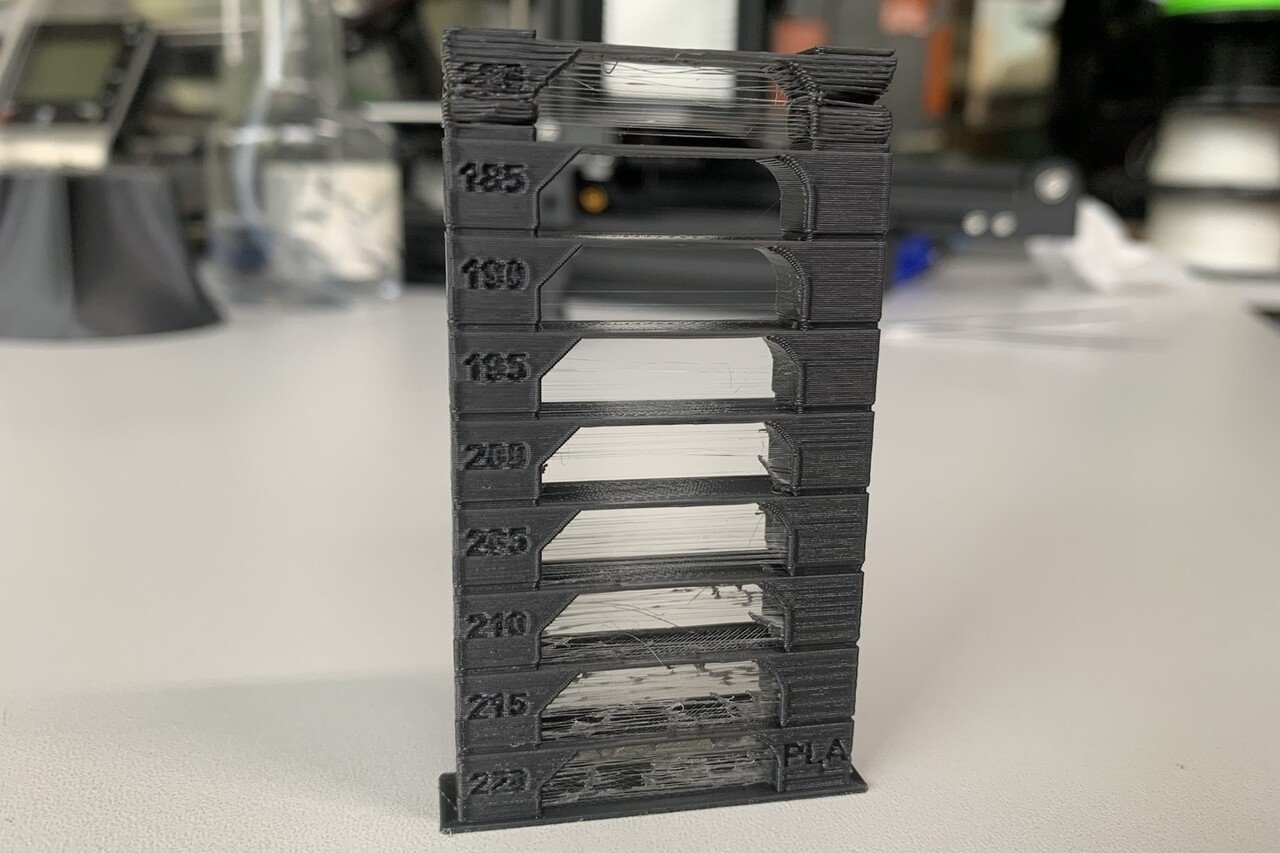

Nossa terceira dica para resolver a delaminação é aumentar a temperatura da extremidade quente, o que deve aumentar a extrusão da sua impressão. Quando a temperatura da extremidade quente está muito baixa, o filamento não tem tempo suficiente para derreter, causando problemas como subextrusão . No entanto, a temperatura da extremidade quente também influencia a aderência das camadas individuais de uma impressão durante e após o processo.

Não há dúvida de que uma temperatura mais alta do bico pode produzir peças mais resistentes, e essa afirmação é repetidamente verificada em testes como os realizados pela CNC Kitchen. Um bico mais quente produz mais fluxo de filamento, e esse material extra aumenta a ligação entre as camadas. Além disso, as camadas de filamento que compõem uma impressão precisam de calor para se fundir, então, naturalmente, fornecer mais calor ajudará nesse processo até certo ponto. No entanto, se o bico estiver muito quente, a adesão fica mais fraca porque o filamento começa a se degradar.

Se você já estiver enfrentando problemas de subextrusão ou algo semelhante, aumentar a temperatura de impressão é um bom ponto de partida. Ao aumentar a temperatura da extremidade quente para melhorar a ligação das camadas e resolver a delaminação das camadas, tente primeiro aumentar a temperatura em cerca de 10 °C.

Se o problema persistir, continue aumentando a temperatura em intervalos de 5 graus. Tente fazer isso até que o problema desapareça ou até atingir a capacidade de temperatura da sua impressora ou exceder a faixa de temperatura do seu filamento. Se isso acontecer e você ainda observar delaminação, a temperatura da extremidade quente provavelmente não é a causa dos problemas de separação de camadas.

4. Dica nº 4: Aumente a vazão

Em relação às duas soluções anteriores, nossa quarta dica é aumentar a vazão (às vezes chamada de “Multiplicador de Extrusão”) no seu fatiador 3D . Antes de fazer isso, porém, certifique-se de configurar corretamente os passos E na sua impressora, pois vazão e passos E andam de mãos dadas.

A vazão determina a rapidez com que a extrusora alimenta o filamento na extremidade quente (para uma determinada velocidade de impressão). Ajustar a vazão é uma maneira comum de resolver problemas de extrusão, como sobreextrusão ou subextrusão, e também pode resolver a separação de camadas. Aumentar a vazão aumenta a quantidade de filamento empurrado pelo bico e, como dissemos anteriormente, mais material extrudado significa mais oportunidade para as camadas se unirem.

Se você notou subextrusão em impressões anteriores, ajustar a vazão pode ser um bom começo (após aumentar a temperatura) para eliminar a separação de camadas. Ao aumentar a vazão, faça-o em incrementos de 5% até que o problema desapareça ou você comece a sentir superextrusão . Se isso acontecer, significa que você exagerou e a vazão provavelmente não é a culpada pela delaminação.

5. Dica nº 5: Ajuste o resfriamento das peças

Nossa quinta dica para combater a delaminação é ajustar, geralmente diminuindo, o resfriamento da sua impressão. Assim como o fluxo de ar excessivo pode causar deformações na primeira camada das peças, o resfriamento excessivo pode separar as camadas de uma impressão. Como sabemos, o calor é necessário para fundir as camadas, portanto, as camadas têm mais dificuldade de se unir se forem resfriadas muito rapidamente.

Para corrigir esse problema, reduza a velocidade da ventoinha de resfriamento parcial em incrementos de 10% até que o problema desapareça ou você comece a apresentar outros erros de impressão. Não tenha medo de reduzir a velocidade até 0%, especialmente para materiais sensíveis à temperatura, como o ABS. Alguns usuários também notaram que o uso de uma ventoinha com PETG, em particular, pode causar fraca adesão entre camadas.

Embora o fluxo de ar seja produzido principalmente pela ventoinha de resfriamento parcial da impressora, ele também pode vir de correntes de ar não intencionais. Para testar se essa é a causa da separação de camadas, você pode imprimir uma peça de teste com a ventoinha em baixa velocidade, mantendo a impressora em um ambiente controlado, como uma sala fechada ou (temporariamente) em um saco de lixo para bloquear o fluxo de ar. Se não houver separação de camadas, o resfriamento excessivo é a causa provável do problema, e você deve construir ou comprar um gabinete para a sua impressora.

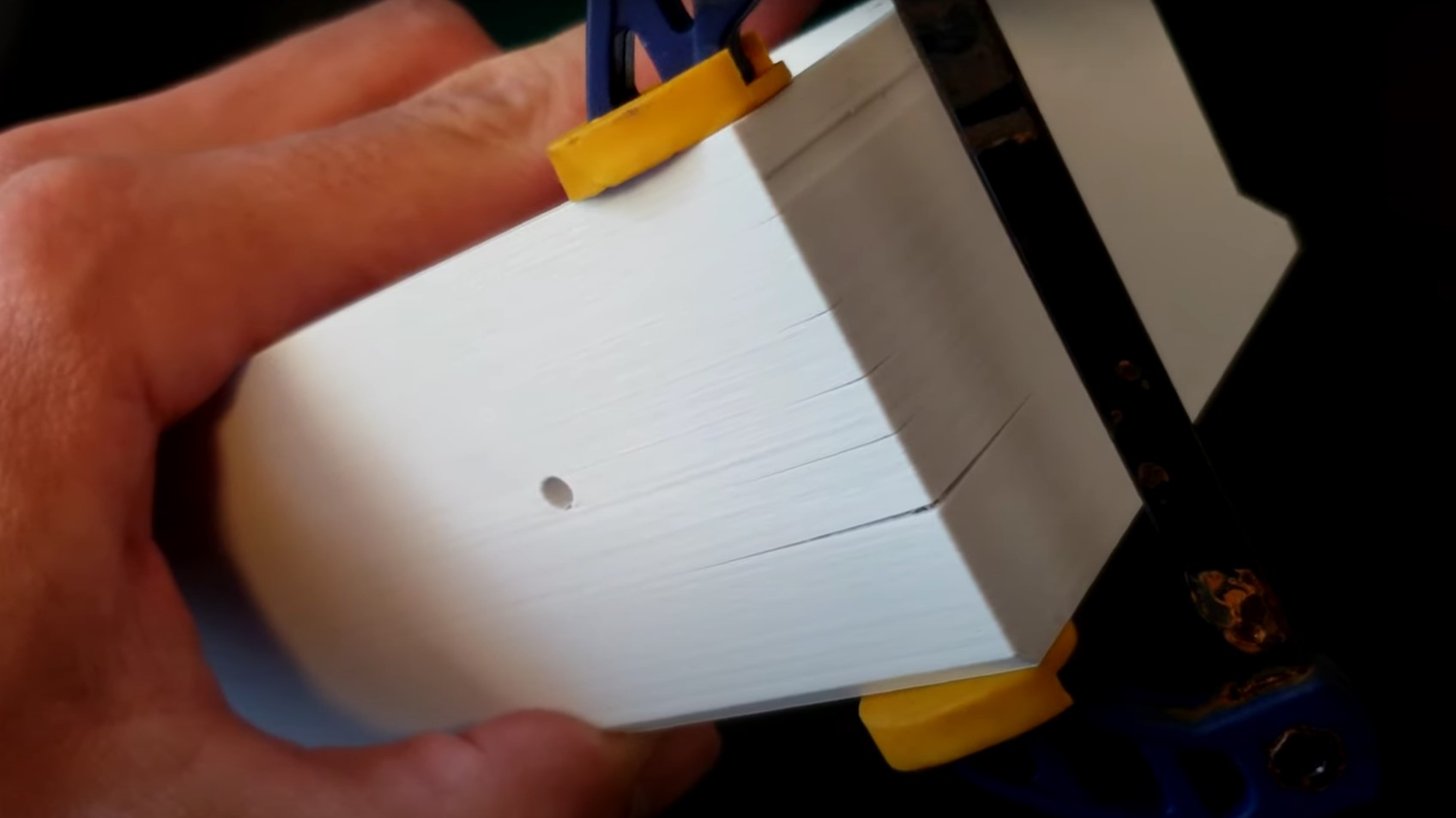

6. Dica nº 6: Diminua a altura da camada

Algumas fontes (como o Simplify3D) afirmam que uma altura de camada grande o suficiente pode contribuir para a delaminação de camadas em impressões, então nossa sexta dica é diminuir a configuração de altura da camada no seu fatiador. A altura da camada é exatamente o que parece, mas você também pode pensar nela como a distância que a cabeça de impressão se desloca ao longo do eixo Z antes de iniciar uma nova camada.

A altura da camada normalmente se baseia no diâmetro do bico, e uma altura de camada comum para um bico de 0,4 mm de diâmetro é de 0,2 mm. Quanto menor a altura da camada, mais detalhes a impressora pode alcançar; quanto maior esse valor, mais resistentes serão as peças. No entanto, se a altura da camada for definida muito alta, as camadas individuais não ficarão próximas o suficiente para uma colagem eficaz, o que pode causar delaminação.

Se você estiver usando um bico padrão de 0,4 mm com uma altura de camada acima de 0,2 mm e estiver apresentando separação de camadas, tente reverter para uma altura de camada de 0,2 mm. Se uma altura de camada de 0,2 mm também não funcionar, você pode tentar uma altura ainda menor. No entanto, se uma altura de camada de até 0,16 mm não funcionar, provavelmente essa não é a causa da sua delaminação.

7. Dica nº 7: Substitua (ou seque) o filamento

Certos filamentos tendem a perder qualidade quando expostos à umidade, então nossa próxima dica é tentar trocar ou secar seu filamento. Depois que o filamento absorve umidade, o material se torna mais difícil de imprimir e problemas como delaminação de camadas são mais propensos a ocorrer.

Materiais mais higroscópicos , como TPU, passarão por esse processo mais rapidamente do que outros. Se você estiver usando algo particularmente higroscópico ou notar que seu filamento está úmido (com base na textura das suas impressões), talvez seja interessante testar uma impressão com um carretel de filamento diferente antes de passar para a dica final.

Usar um filamento seco pode ajudar a prevenir a delaminação das camadas e outros problemas de qualidade nas impressões. Você pode fazer isso usando uma bobina nova ou secando a atual . Depois de secar o filamento, para mantê-lo em boas condições, recomendamos armazená-lo em um recipiente hermético para evitar a entrada de umidade.

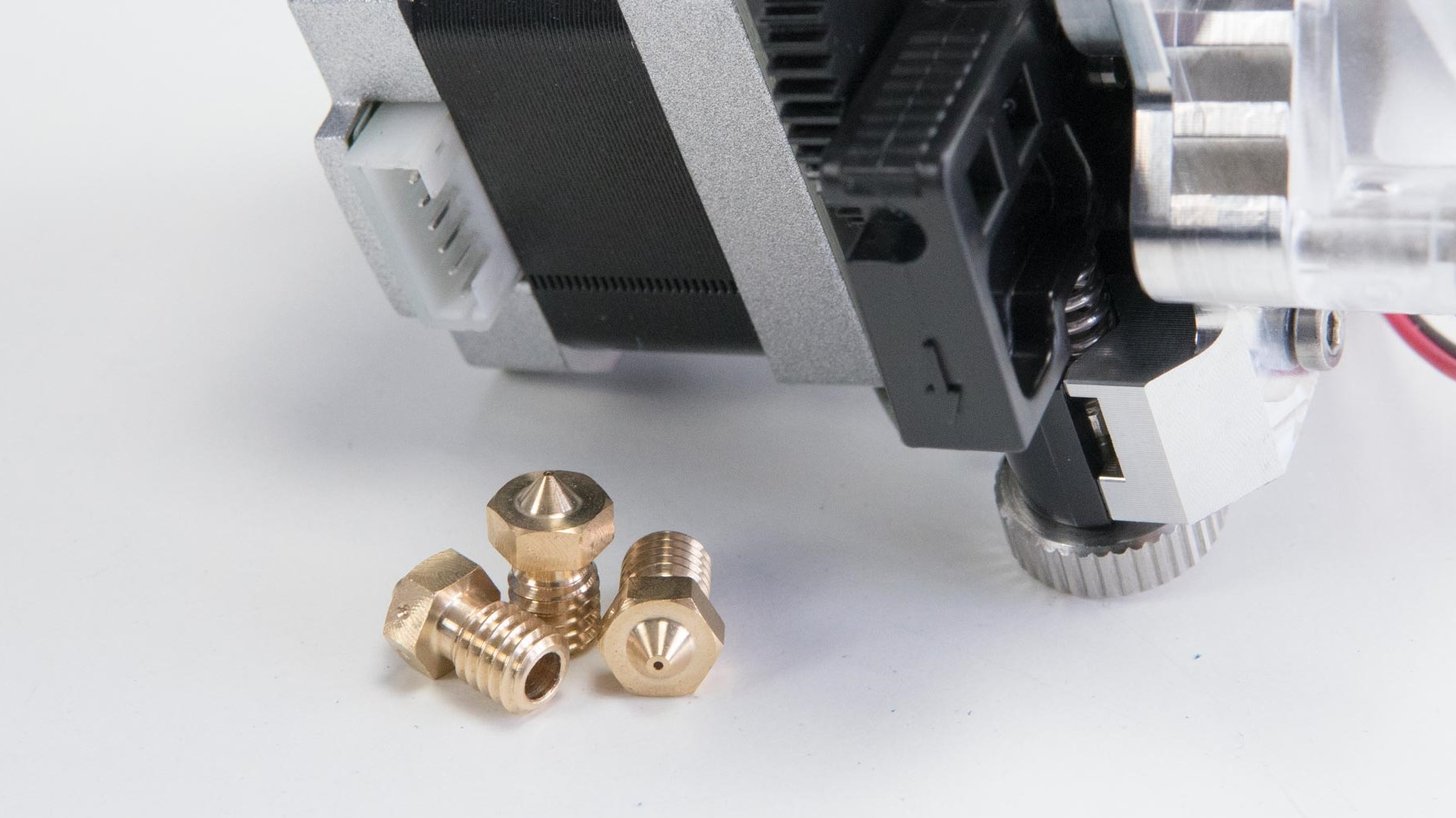

8. Dica nº 8: Use um bico mais largo

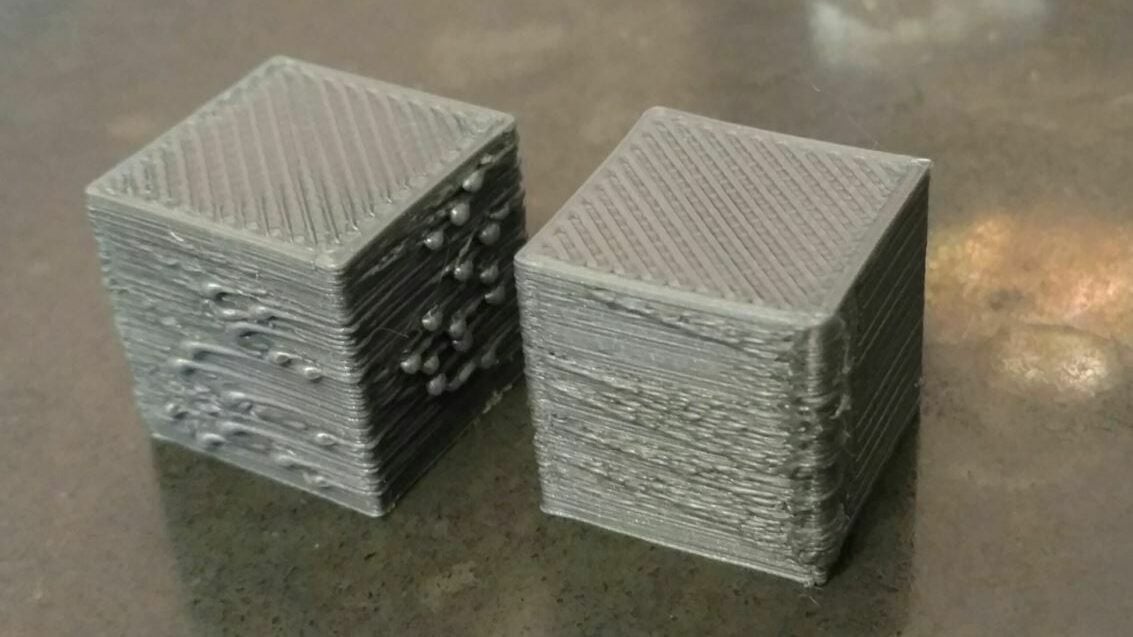

Por fim, se tudo isso falhar, usar um bico com diâmetro maior pode ajudar a resolver seus problemas de delaminação de camadas. Surpreendentemente, o diâmetro do bico pode influenciar a adesão camada a camada nas impressões e, até certo ponto, quanto maior o diâmetro do bico, melhor a adesão.

Um bico de diâmetro maior criará linhas mais largas de filamento derretido, aumentando a área de superfície para a próxima camada se unir. Se você aumentar a altura da camada de acordo, também haverá menos oportunidades de separação das camadas, pois serão necessárias menos camadas para criar a mesma peça.

A maioria das impressoras 3D usa um bico de 0,4 mm de diâmetro como padrão, então você pode querer mudar para um bico de 0,5 mm ou até mesmo 0,6 mm para experimentar esta solução. Embora esta solução possa funcionar, recomendamos que você tente seguir os outros passos primeiro para evitar uma compra potencialmente desnecessária.

Há também a desvantagem de que um bico mais largo afetará negativamente a precisão da impressão. Por fim, se você aumentar o diâmetro do bico, não se esqueça de ajustar a temperatura e a vazão do bico para compensar o aumento na extrusão.

Bônus: Pós-processamento

Depois de horas de impressão e muito filamento consumido, é decepcionante descobrir uma impressão defeituosa. No entanto, dependendo do formato da impressão e da gravidade da separação das camadas, você pode conseguir recuperá-la da lixeira de reciclagem.

Reparo de pistola de ar quente

Com algumas pinças e o uso hábil de uma pistola de ar quente, você pode amolecer sua impressão e unir as camadas rebeldes. Isso funciona melhor se o formato da impressão permitir a fixação e a divisão for contida. O YouTuber DIY Biotech demonstra essa técnica, embora a precisão dimensional possa ser prejudicada devido à curvatura e ao derretimento.

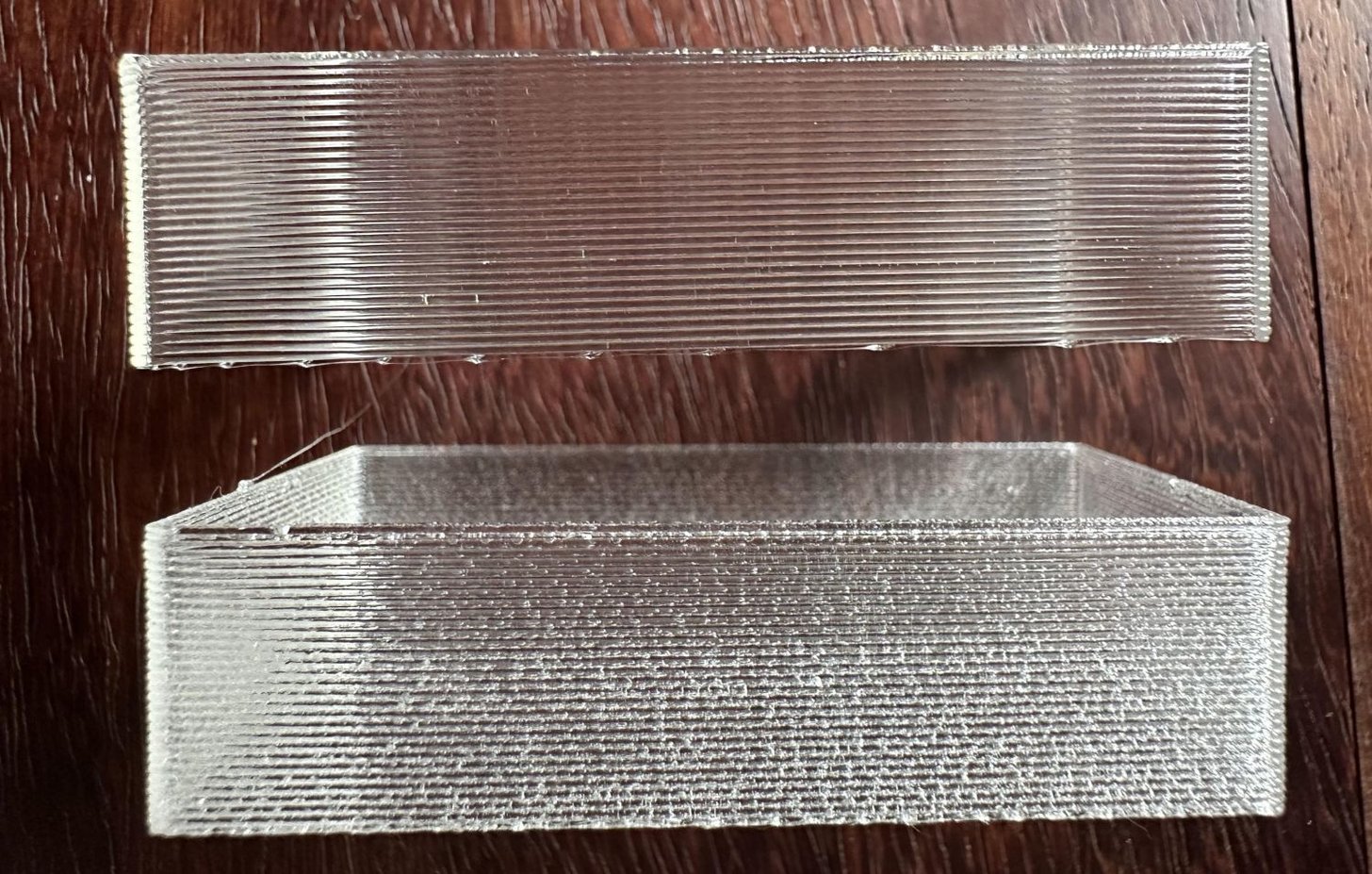

Alisamento com vapor de acetona

Para impressões em ABS propensas a falhas nas camadas, o alisamento com vapor de acetona envolve colocar o modelo em um recipiente selado com vapor de acetona. Os vapores derretem suavemente a superfície, fundindo as camadas para um acabamento brilhante, selando pequenas imperfeições e aumentando a resistência mecânica. A superexposição, no entanto, pode distorcer os detalhes; a precisão no tempo garante que tanto a estética quanto a durabilidade permaneçam intactas.

Enchimentos

Para soluções puramente estéticas, massas de preenchimento, como massa para madeira, oferecem uma maneira simples de mascarar lacunas entre camadas. Aplique a massa nas rachaduras, lixe até ficar lisa após a secagem e pinte a superfície para um acabamento uniforme. Embora esse método esconda imperfeições e restaure o apelo visual, ele não realça a impressão, tornando-o ideal para peças decorativas onde a estética supera as preocupações estruturais.

Revestimento de resina

O revestimento de resina, como demonstrado por UncleJessy, pode suavizar linhas de camadas e selar rachaduras. Para isso, aplique resina curável por UV sobre uma impressão, cure-a com luz UV , lixe e pinte para obter um acabamento elegante – e até mesmo resistente. Lembre-se de que a resina não curada é tóxica – evite o contato direto com a pele e garanta ventilação adequada. Observe que as peças revestidas podem amarelar ou enfraquecer com o tempo. Embora seja uma boa opção para reparos estéticos, a segurança e a durabilidade a longo prazo podem torná-la uma candidata menos ideal do que outras soluções.

Este artigo foi inicialmente publicado por All3DPrint.