É incrível o que sua impressora 3D pode produzir. No entanto, todos nós já tivemos aqueles momentos irritantes quando, apesar de tudo, um modelo aparentemente simples simplesmente se recusa a imprimir com sucesso.

Tivemos nosso quinhão de falhas de impressão aqui no All3DP. Com isso, diretamente de nossa experiência de solução de problemas de impressoras 3D, reunimos o que esperamos ser o guia mais abrangente disponível para diagnosticar e corrigir problemas comuns de impressão 3D, em relação à tecnologia FDM e SLA.

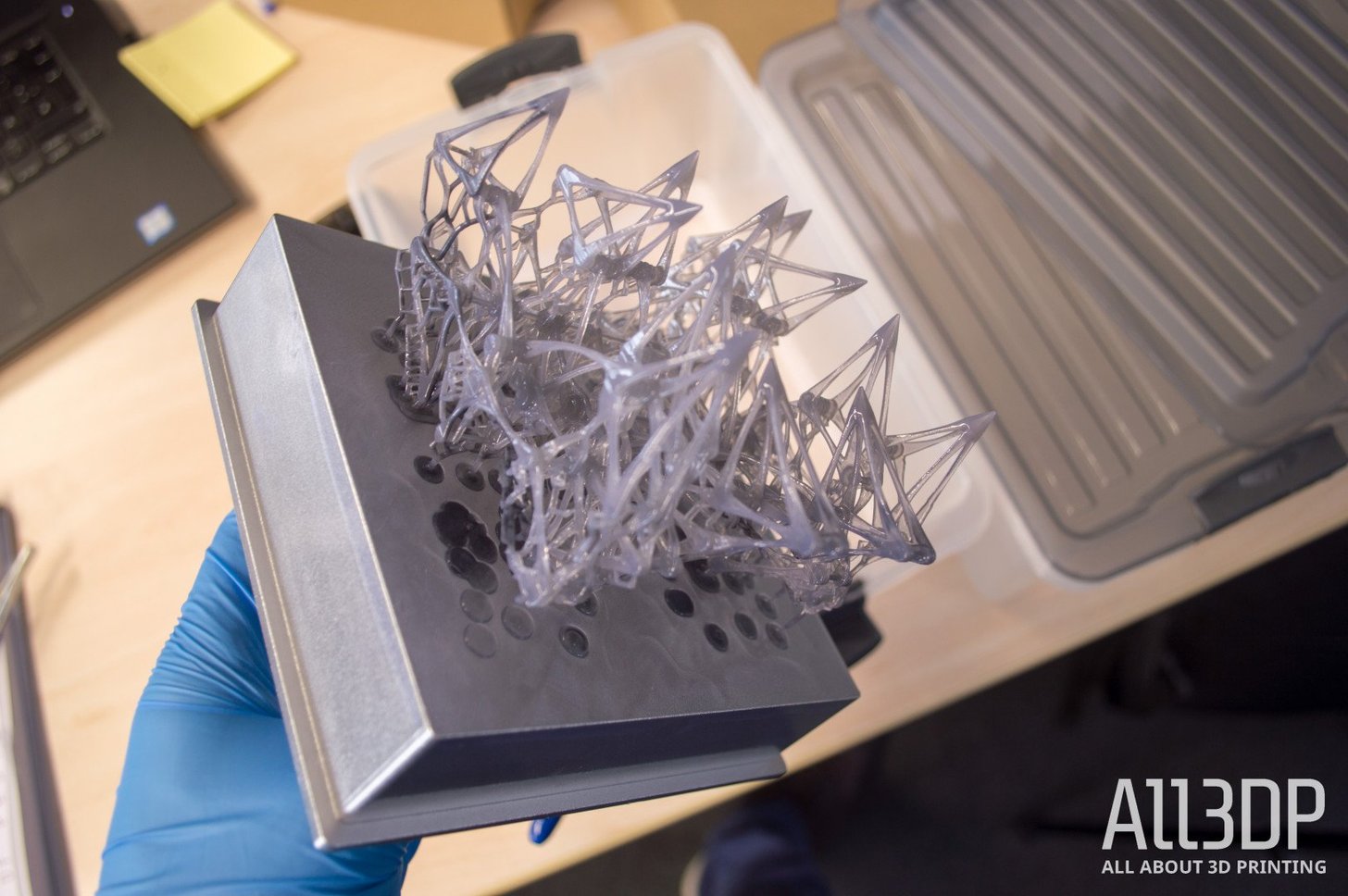

Problemas com impressões deformadas, adesão à mesa de impressão, deslocamento de camada e outros erros de impressão 3D não são exclusivos do FDM, com a impressão 3D SLA propensa a seu próprio conjunto específico de problemas de impressão. Não tenha medo, pois estamos começando a expandir este guia para refletir o aumento da impressão SLA de desktop acessível, oferecendo conselhos abrangentes de solução de problemas de impressão 3D para aqueles de vocês até os cotovelos em resina sem nenhuma impressão para mostrar.

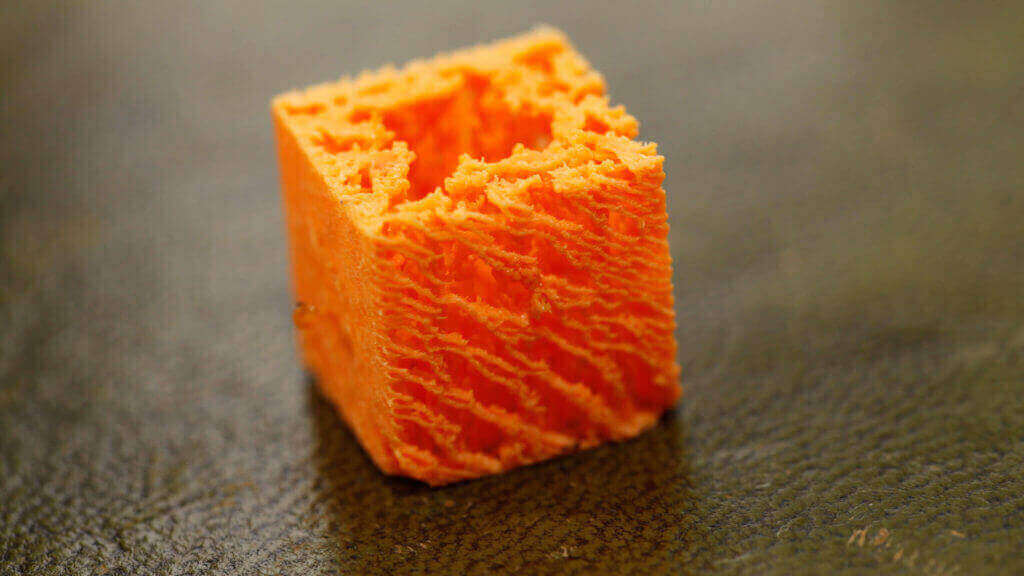

01. A impressão parece fraca/ errada

Use o software de fatiamento mais recente

A maioria dos mecanismos de fatiamento mais recentes suporta a fixação automática de bordas não múltiplas, mas ainda é uma boa prática garantir que seus modelos sejam formados corretamente e prontos para impressão.

Corrija usando o software de reparo de arquivos STL

Se você já estiver usando o software de fatiamento mais recente, deve ter notado uma notificação informando que seu arquivo STL apresenta algumas bordas não múltiplas. Alguns softwares podem corrigir isso para você, é claro, e se você não puder, há uma boa seleção de software de reparo de arquivos STL que pode ser usado tanto na área de trabalho quanto na web. É uma tarefa simples e fácil, basta enviar seu arquivo para o software escolhido, deixá-lo identificar quaisquer seções quebradas e seguir as instruções. Se você não recebeu uma notificação em seu fatiador, mas suas impressões estão saindo como uma bolha estranha e bagunçada, isso sugere que você tem algumas bordas não múltiplas. Experimente o software de reparo de arquivos STL. Pode não resolver o problema, mas certamente é algo para tentar.

Corrija ‘não coletor’ no Simplify3D

Na edição ‘Configurações do processo’, clique na guia ‘Avançado’ e selecione ‘Reparar’ ao lado de ‘Segmentos não múltiplos.

Use a visualização de camadas

Em seu software de segmentação de dados, use a visualização de camadas para verificar o modelo para que você possa ver onde os problemas aparecem. Um rápido deslizamento pelas camadas geralmente destaca um problema fácil de corrigir.

Use o software de modelagem para corrigir problemas

Uma das maneiras mais fáceis de corrigir modelos com bordas não múltiplas é usar um software; Programas como o Blender e o Meshmixer possuem recursos integrados que permitirão que você destaque rapidamente os problemas com seus modelos e os corrija antes de fatiar.

Mesclar objetos

Na verdade, é melhor corrigir seus modelos 3D antes de importá-los para o software de fatiamento. Para fazer isso, certifique-se de que, quando você tiver dois objetos que se cruzam ou se sobrepõem, escolha a função booleana apropriada para interseccionar, mesclar ou subtrair.

02. Detalhes finos não são impressos corretamente

Aumente a resolução

Aumente a resolução – uma altura de camada mais apertada e mais baixa dará às impressões bem-sucedidas um acabamento mais suave.

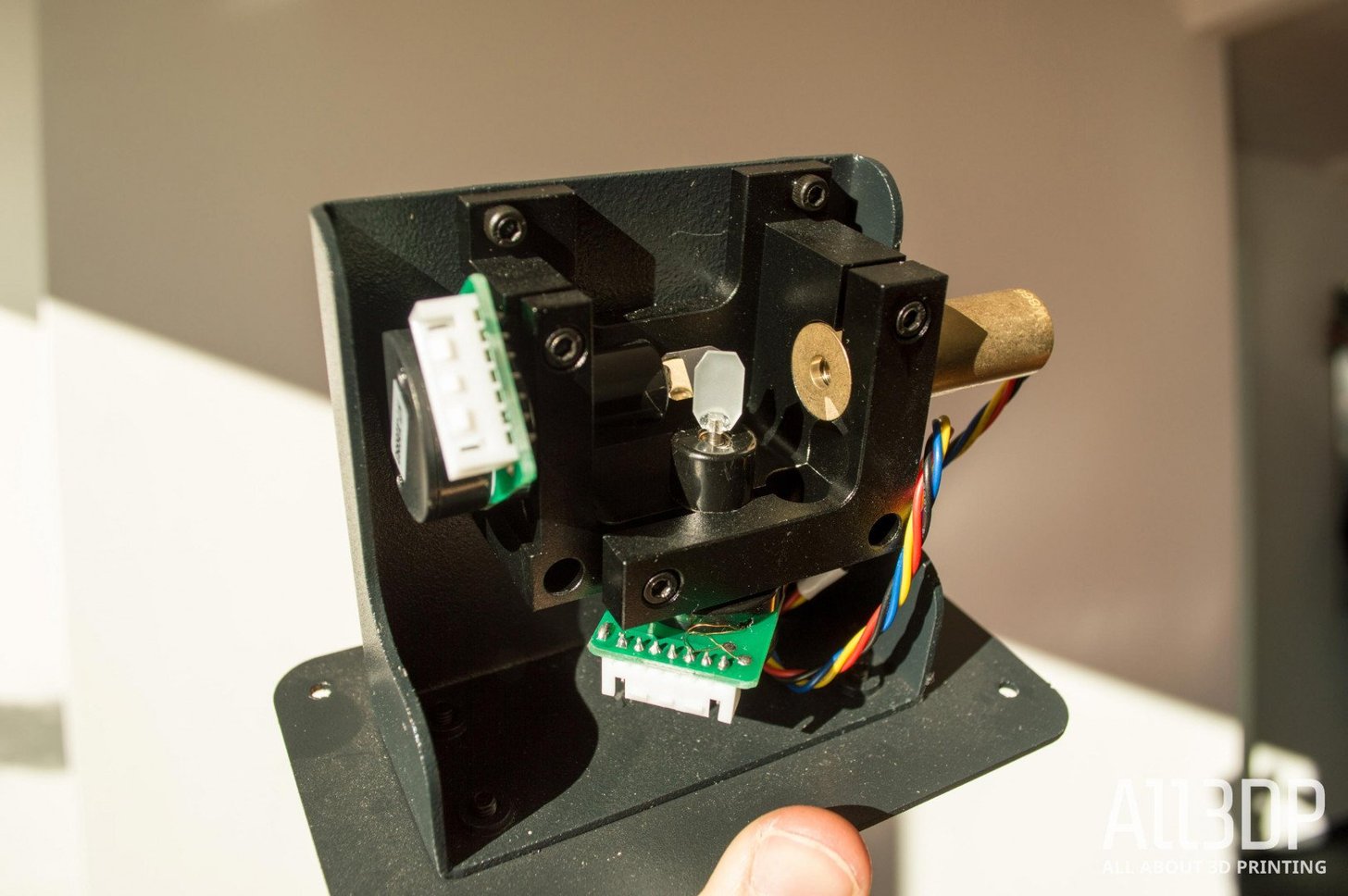

Diâmetro do bico

Quanto menor o diâmetro do bico, maior o detalhe que você pode imprimir. Mas um bico pequeno também significa tolerâncias mais baixas, então sua máquina precisa ser altamente ajustada.

Faça a manutenção da impressora

Qualquer atrito adicional de hastes ligeiramente desalinhadas ou correias soltas será instantaneamente aparente em sua impressão. Certifique-se de que tudo esteja apertado e alinhado.

Limpe seu bico

Antes de iniciar uma impressão detalhada, certifique-se de que o bico esteja limpo.

Diminua a velocidade

Reduza sua velocidade de impressão – uma boa extrusão lenta é menos propensa a erros.

Use filamento de qualidade

Selecionar o material certo de um fabricante de filamentos de qualidade é a chave para impressões de boa qualidade.

Verifique o nível da plataforma

Execute o procedimento de calibração de suas impressoras para verificar se a plataforma está nivelada.

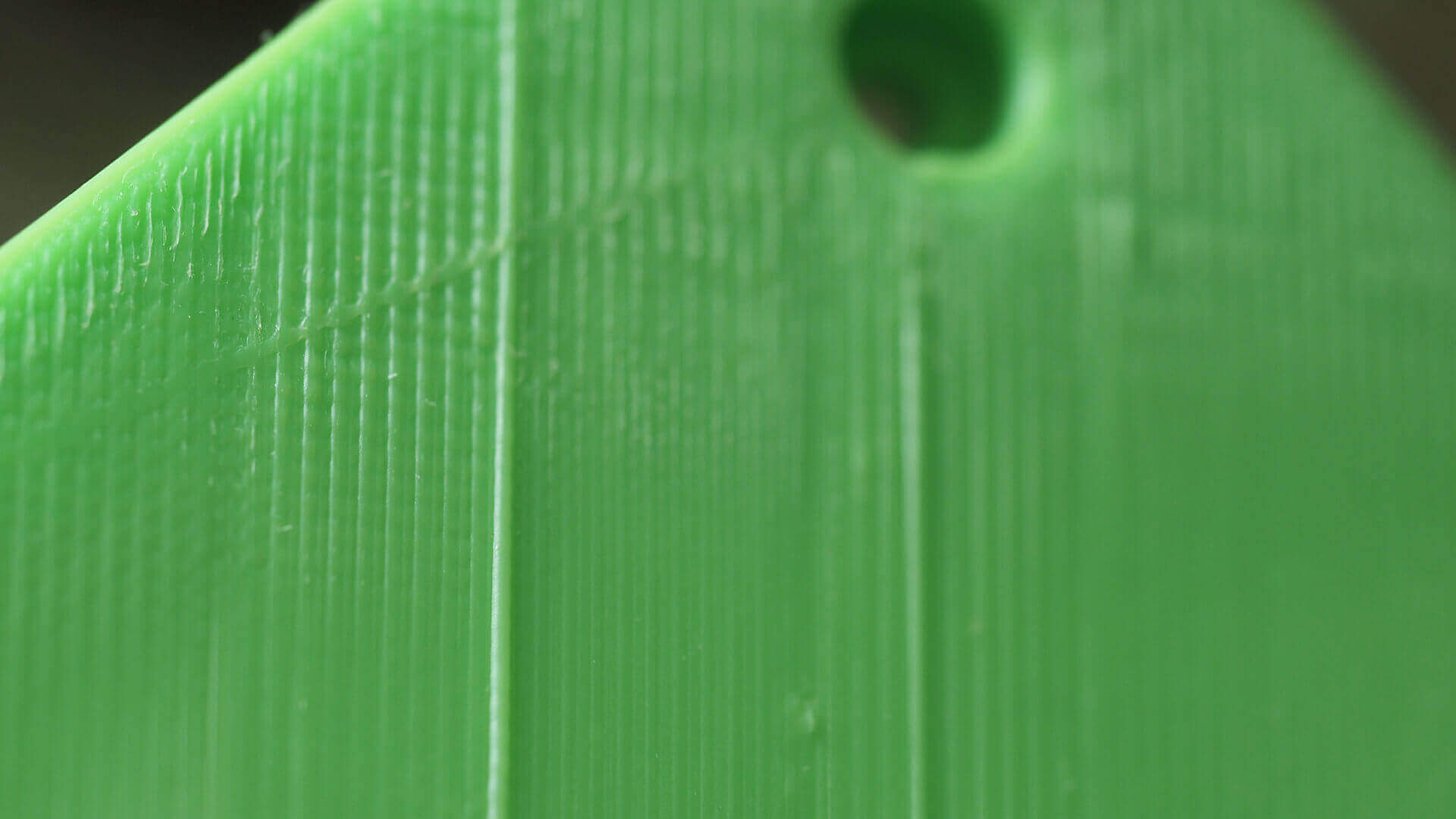

03. Ondulações e “ecos” impressos

Reduza as vibrações

Certifique-se de que a superfície que você usa para sua impressora 3D seja sólida e, à medida que a impressora imprime, não haja vibrações visuais.

Verifique os rolamentos

Os rolamentos lineares se desgastam com o tempo, com a impressora desligada, verifique se todos ainda estão funcionando suavemente.

Certifique-se de que tudo esteja apertado

É incrível como um parafuso solto pode afetar a qualidade de impressão, como parte de sua rotina de manutenção, certifique-se de que tudo esteja aparafusado e apertado.

Adicione óleo

Verifique se todas as hastes estão livres de poeira e sujeira e, em seguida, adicione uma gota de óleo para garantir que tudo esteja bem lubrificado.

Diminua a velocidade da impressão

Reduza a velocidade de impressão.

Ajuste a aceleração do firmware

Um apenas para usuários avançados, verifique o firmware da impressora e ajuste os valores no código para a aceleração e o solavanco, você precisará carregar o firmware de volta para sua máquina.

04. Marcas diagonais na Impressão

Pentear

O penteado mantém a cabeça de impressão sobre as áreas já impressas do modelo e, portanto, reduz a necessidade de retrações. Embora isso aumente as velocidades de impressão, pode causar medo. Desligue o penteado e, na maioria dos casos, isso resolverá o problema, mas espere tempos de impressão mais longos.

Retração

Se você desligou o penteado e o problema permanece, tente aumentar a quantidade de retração. Se o problema persistir, observe a extrusão excessiva ou a temperatura do bico.

Verifique a extrusão

A forma como você ajusta a taxa de fluxo do filamento varia de acordo com a sua impressora. Usando o Cura e a série Ultimaker, você encontrará os detalhes do fluxo na máquina nas configurações de material do Ultimaker 2, no Ultimaker 3 você os encontrará nas configurações personalizadas do software Cura.

Reduza a vazão em 5% e imprima um cubo de calibração para verificar se o filamento está extrudando corretamente e eliminando o problema.

Temperatura do bico

A tolerância de filamentos de boa qualidade deve anular o problema em princípio, mas se o seu filamento estiver parado por um tempo, exposto à umidade ou à luz solar, você poderá descobrir que as tolerâncias do filamento à temperatura foram reduzidas. Diminua a temperatura da extremidade quente em 5 ºC e tente novamente.

Z-Lift

O filamento não é o único problema; Se a cabeça não se levantar o suficiente da superfície da impressão, o próprio bico pode causar cicatrizes à medida que viaja de uma camada para outra. Em impressoras mais antigas, você precisará recalibrar se não houver configurações de Z-lift ou Z-hop, caso contrário, aumente o Z-Hop ou o Z-Lift em incrementos de 0,25 mm.

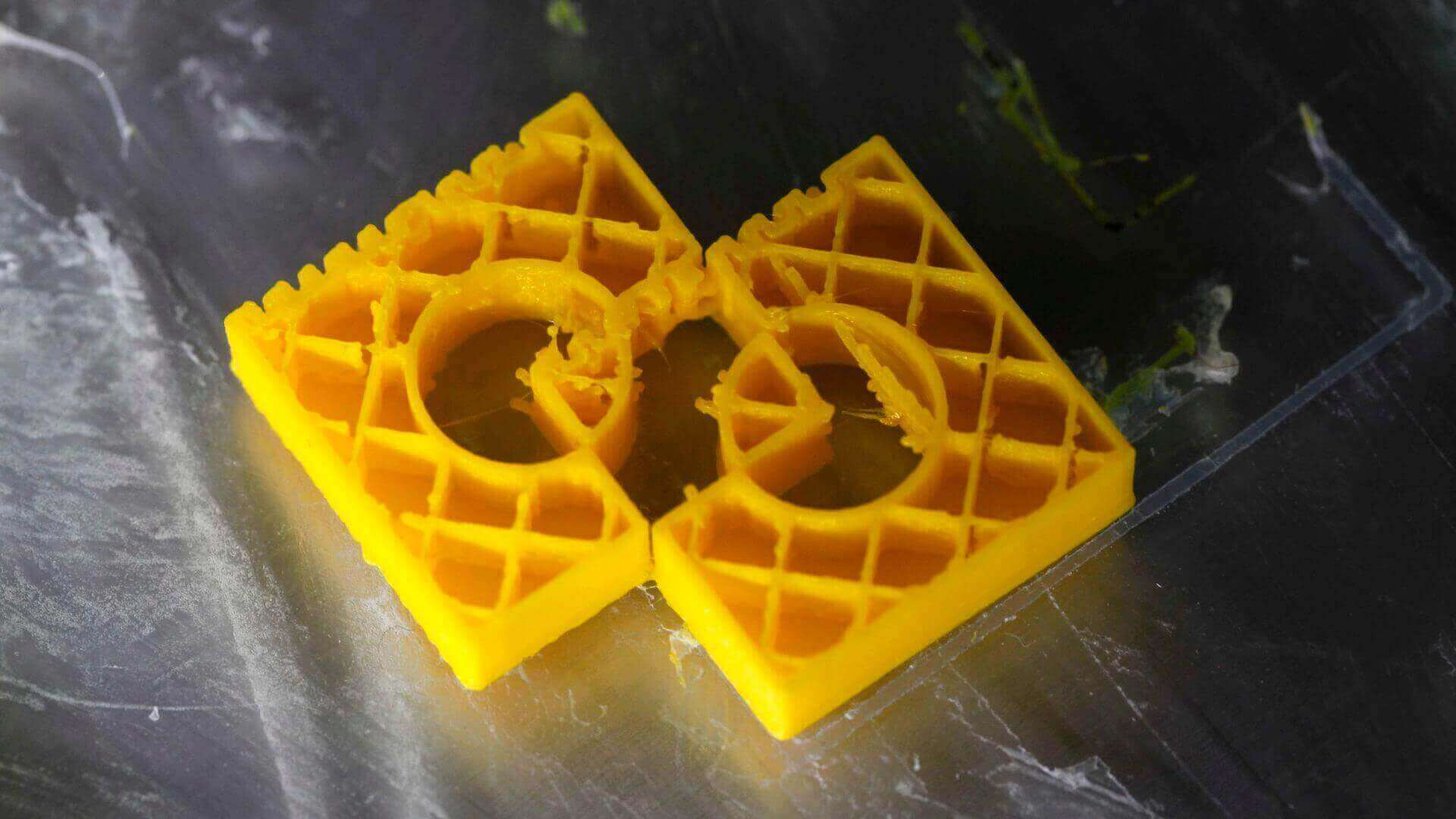

05. A impressão parece fibrosa e caída

Multiplicador de extrusão

Abra o software de segmentação e verifique se você selecionou o multiplicador de extrusão correto.

Configuração de fluxo

Se tudo estiver correto, diminua a configuração de fluxo no software da impressora.

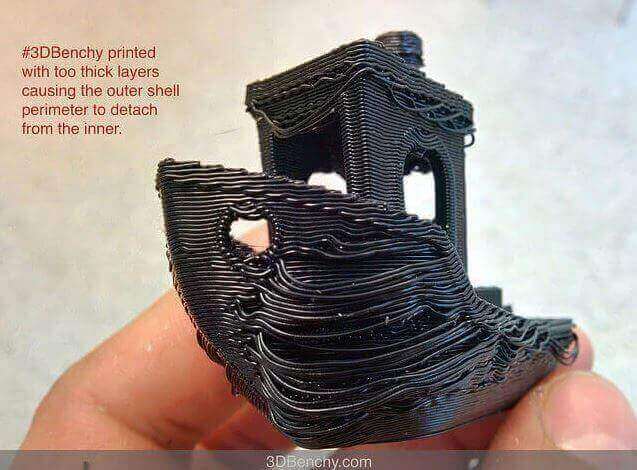

06. As camadas de impressão parecem uniformemente finas/fracas

Verifique o diâmetro do filamento

Comece com o problema mais simples, você definiu o diâmetro correto do filamento no software de fatiamento? Se você não tiver certeza sobre o diâmetro, o valor junto com a temperatura recomendada geralmente está impresso na caixa.

Meça o filamento

Se você ainda não está obtendo os resultados desejados e o fluxo do filamento é o problema, use um conjunto de pinças para verificar novamente o diâmetro do filamento. Você deve ser capaz de ajustar as configurações de diâmetro do filamento com precisão nas configurações do software do fatiador.

Verifique se há detritos na extremidade quente

Após a impressão, a maioria das impressoras levanta o cabeçote de impressão da base de impressão. Verifique rapidamente se o bico está livre de acúmulo de filamento e sujeira.

Defina o multiplicador de extrusão

Se não houver incompatibilidade entre o diâmetro real do filamento e a configuração do software, o multiplicador de extrusão (também conhecido como taxa de fluxo ou compensação de fluxo) pode ser muito baixo. Cada aplicativo de segmentação de dados lidará com isso de maneira um pouco diferente, mas o princípio é aumentar esse valor em etapas de 5% até que você veja que o problema desapareceu.

07. A impressão parece derretida/deformada

Verifique as configurações de material recomendadas

Isso pode parecer óbvio, mas apenas verifique se você forneceu à impressora os detalhes corretos sobre o material. As temperaturas mais recentes do filamento variam entre 180 e 260ºC ou mais, por isso é surpreendente como é fácil errar.

Diminua a temperatura da extremidade quente

Nas configurações da impressora ou do software, diminua a temperatura da extremidade quente. Dependendo da gravidade do superaquecimento, diminua a temperatura em intervalos de 5ºC.

Aumente a velocidade de impressão

Se o filamento não estiver sendo descolorido, você pode tentar acelerar a velocidade de impressão.

Ajuste os ventiladores

Verifique se os ventiladores de resfriamento estão direcionados para a extremidade quente. Verifique se eles estão na posição correta e, se possível, aumente sua velocidade para aumentar o fluxo de ar sobre o filamento de resfriamento.

08. Poços e cavidades na camada superior

Verifique a posição do ventilador

O resfriamento pode ser uma causa de travesseiros. Quando a impressão começa, os ventiladores da impressora normalmente são ajustados para baixo ou desligado e, após as primeiras camadas, eles devem entrar em ação. Verifique se os ventiladores ao redor do hot end começam a girar, especialmente no final da impressão. Se eles parecem estar funcionando bem, o problema pode ser que eles não estão direcionando fluxo de ar suficiente sobre sua impressão. Há uma variedade de mods imprimíveis em 3D para alterar o fluxo de ar de impressão.

Defina a velocidade do ventilador no G-Code

Outro problema de resfriamento ocorre quando cada camada superior sucessiva de plástico fundido é aplicada. Como cobre a estrutura de suporte interna, precisa ser resfriado rapidamente para evitar cair nos orifícios entre os suportes. A velocidade dos ventiladores pode ser ajustada no G-Code.

Um código G comum para Fan On é M106 e é M107 Fan Off. Por essas linhas de controle, você só precisa definir a velocidade do ventilador para o máximo para essas camadas superiores.

Por exemplo, olhando para o G-Code (gerado no Cura para impressão em uma Prusa i3) para um cubo de 1 cm x 1 cm impresso com altura de camada de 0,1 mm, podemos ver que existem 97 camadas. Sabendo que temos uma ‘configuração de espessura inferior / superior’ de 0,6 mm, podemos olhar para trás; CAMADA: 91 e, na linha subsequente, adicione M106 S255. M106 define o ventilador e S255 o configura para o máximo

Aumente a espessura da camada superior

A solução mais fácil é aumentar a espessura da camada superior. A maioria dos aplicativos permitirá que você faça isso na seção avançada, na ‘configuração de espessura inferior / superior’. Você está buscando pelo menos 6 camadas de material normalmente e até 8 para bicos e filamentos menores. Se a altura da sua camada estiver definida como 0,1 mm, defina a ‘configuração de espessura inferior / superior’ para 0,6 mm. Se o efeito do travesseiro ainda existir, aumente para 0,8 mm.

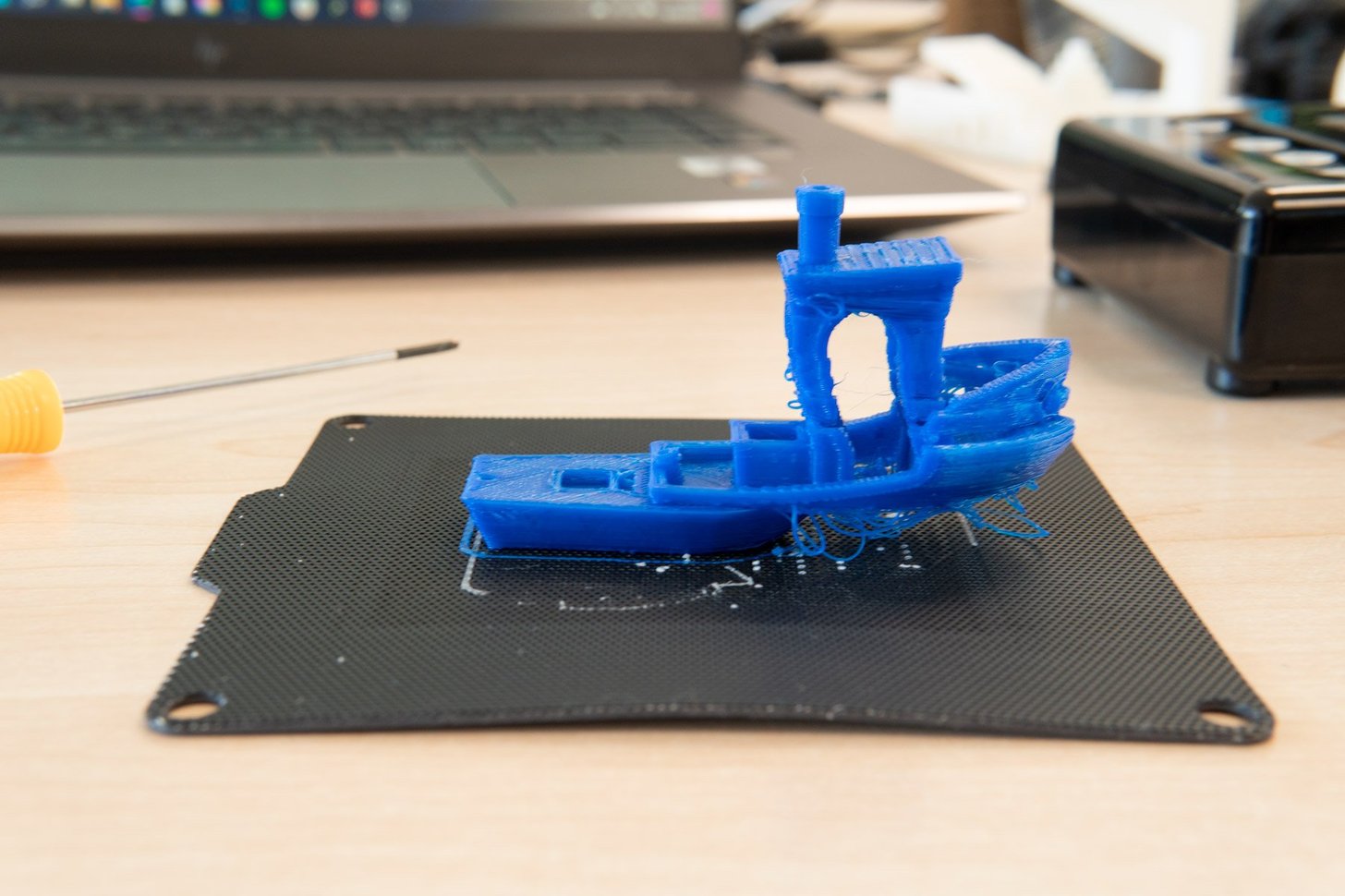

09. Cordas semelhantes e teias cobrem a impressão

Deslocamento mínimo (mm)

Reduzir o deslocamento mínimo geralmente é a solução mais rápida para encordoamento se a retração padrão não estiver funcionando. Solte o valor em incrementos de 0,5 mm até que o encordoamento pare.

Basta cortá-los

Esta não é a mais elegante das soluções, mas simplesmente levar um bisturi para as cordas é muitas vezes a solução mais rápida e fácil.

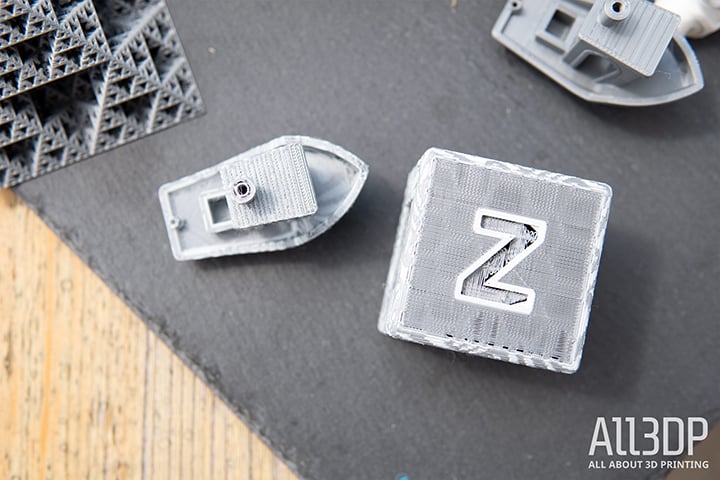

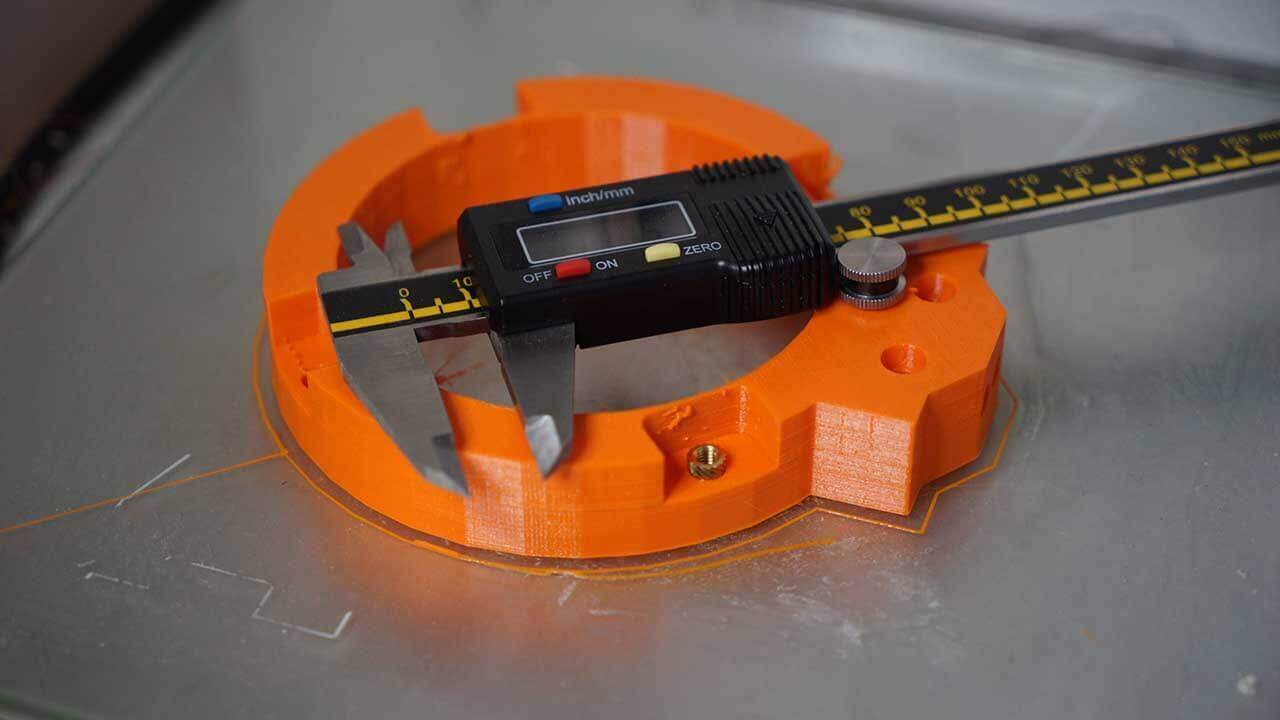

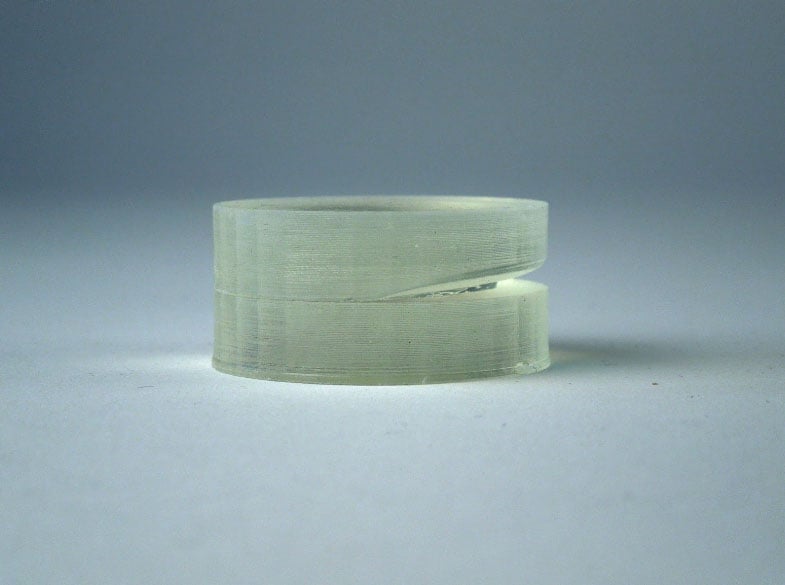

10. A impressão perdeu a precisão dimensional

Verifique a unidade de medida de trabalho

Em seu aplicativo de impressão 3D, certifique-se de ter as dimensões corretas do mundo real selecionadas.

Verifique novamente as medições

Se você estiver projetando uma peça que precisa se conectar a outros objetos, verifique novamente suas medidas e use um paquímetro digital.

Furos de parafuso em escala excessiva

Se você estiver fazendo um furo de parafuso, crie um parafuso 3D M5 virtual com um diâmetro um pouco maior do que deveria ser e use-o para extrair/criar uma subtração booleana do modelo em que você precisa que o furo apareça.

Aumentar a contagem de polígonos

Reduzir a contagem de polígonos de seus modelos pode causar problemas com as bordas ligeiramente achatadas. Certifique-se de manter os polígonos dentro de uma contagem razoável para gradientes mais suaves e melhores ajustes.

Teste a precisão da impressora com o Test Cube

Use um cubo de calibração de impressão 3D para verificar as dimensões X, Y e Z da sua impressão.

Verifique a temperatura do bico

Tente reduzir a temperatura de impressão se houver bolhas e outras extrusões dispersas no interior dos orifícios da impressão.

Verifique correias e trilhos

Verifique a tensão da correia e certifique-se de que todos os eixos estejam retos e alinhados corretamente.

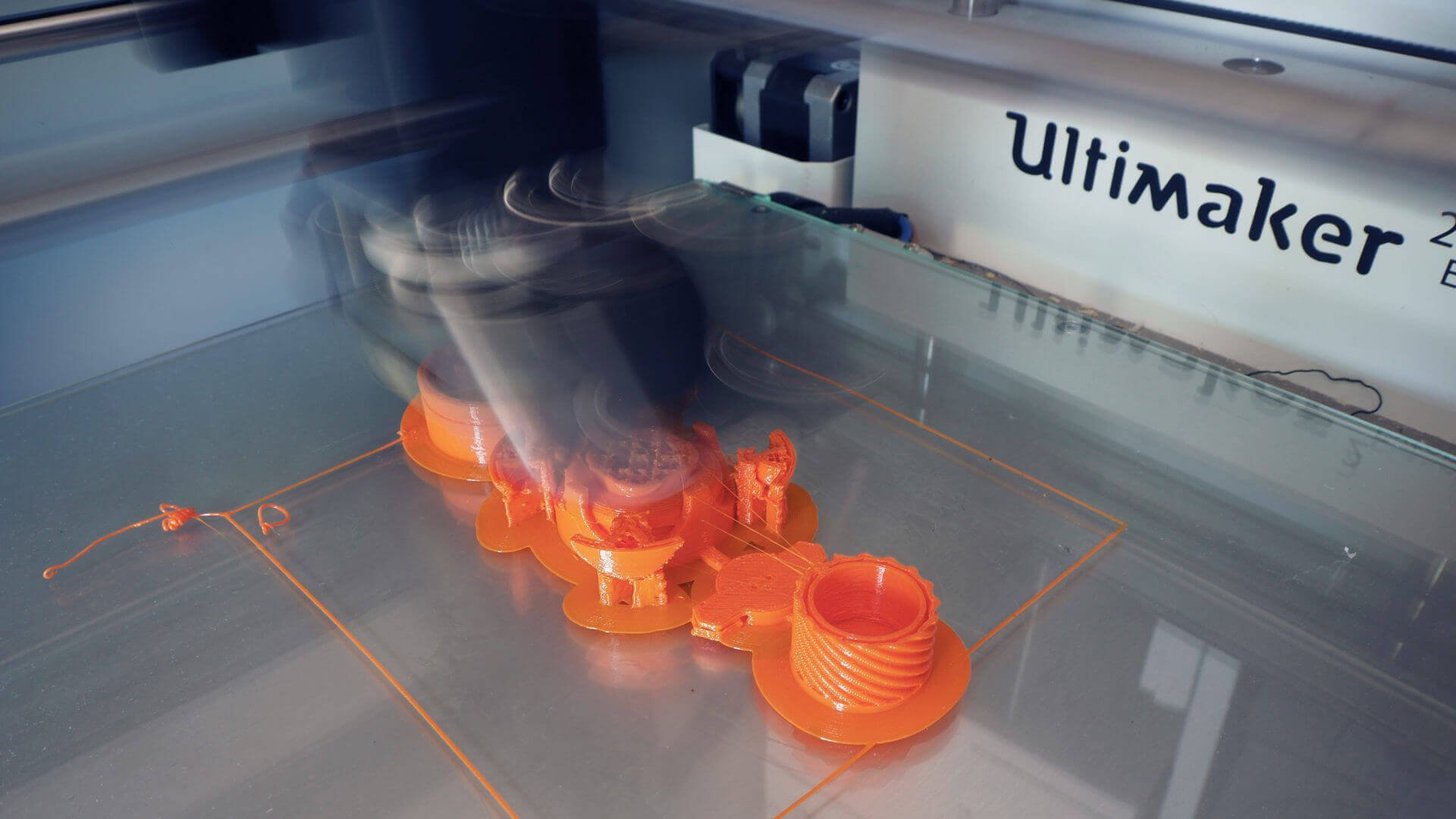

11. Imprimir offset em alguns lugares

Verifique se a mesa de impressão está segura

Muitas impressoras 3D usam alguma forma de mesa de impressão destacável. Embora isso seja útil quando se trata de remover impressões e evitar danos à impressora, também significa que, com o tempo, clipes e parafusos podem se soltar. Certifique-se de que, ao reinstalar a plataforma de impressão, ela esteja presa ou aparafusada firmemente no lugar para evitar qualquer deslizamento ou movimento.

Cuidado com as camadas superiores deformadas

As camadas superiores de uma impressão podem deformar facilmente se esfriarem muito rapidamente. À medida que as camadas se deformam, elas sobem e podem causar uma obstrução ao bico à medida que ele se move. Na maioria dos casos, a impressão será liberada da plataforma, mas se isso não acontecer, os potentes motores de passo podem empurrar a impressão e a plataforma. Se suas impressões estiverem sofrendo de deformação nas camadas superiores, tente reduzir um pouco a velocidade dos ventiladores.

Reduza a velocidade de impressão

É possível acelerar os tempos de impressão da sua máquina aumentando a temperatura e o fluxo. No entanto, embora isso possa resultar no filamento fluindo na qualidade correta, o resto da máquina pode ter dificuldade para acompanhar. Se você ouvir um clique durante a impressão, isso pode ser um sinal de que a impressora está indo rápido. Se você ouvir um clique, a primeira porta de escala é verificar se o filamento não está escorregando, antes de dar uma olhada na velocidade real da impressora. Você pode ajustar a velocidade da sua impressora com bastante facilidade em qualquer bom software de fatiamento.

Verifique as correias

Se as camadas ainda estiverem se deslocando, é hora de verificar as correias. Uma verificação rápida é apenas contornar todos os cintos e apertar os dois juntos. A tensão em cada correia deve ser a mesma, caso contrário, você precisará ajustar a posição da correia para equilibrar a tensão da correia. Com o tempo, as correias de borracha vão esticar (muitas vezes você pode dizer se elas esticam, pois começam a escorregar nas polias de transmissão), se houver um pouco de folga nas correias, é hora de substituí-las por novas. Correias apertadas também podem ser um problema, mas isso geralmente só é um problema se você mesmo construiu a máquina. Algumas impressoras, como a Prusa i3, possuem parafusos tensores da correia que permitem ajustar facilmente as tensões da correia.

Verifique os acopladores de unidade

Estes são geralmente conectados diretamente a um motor de passo, e uma das hastes principais que aciona a cabeça de impressão. Se você girar cuidadosamente o acoplador, verá um pequeno parafuso sem cabeça. Segure a haste e segure a correia presa e, em seguida, puxe a correia e tente forçar a polia a girar. Você deve descobrir que não há deslizamento entre o acoplador e o passo ou a haste. Se houver, aperte o parafuso sem cabeça e tente novamente.

Limpe e lubrifique as hastes

Com o tempo, os detritos podem se acumular nas hastes, o que significa que em alguns pontos ao longo de seu comprimento eles encontram um aumento no atrito. Isso pode afetar o movimento livre da cabeça e causar deslocamento de camada. Uma limpeza rápida e um novo óleo das hastes geralmente resolvem o problema.

Verifique se há hastes deformadas

Se você vir a cabeça de impressão vacilar em certos pontos, pode ser que uma das hastes tenha ficado ligeiramente dobrada. Normalmente, você pode dizer desligando a máquina para que não haja energia passando pelos steppers e, em seguida, mova a cabeça de impressão pelos eixos X e Y. Se você sente resistência, sabe que algo está errado. Comece vendo se as hastes estão alinhadas, se estiverem, remova as hastes e role-as sobre uma superfície plana. Se algum estiver dobrado, será bastante óbvio.

12. Pontes são bagunçadas

Verifique os recursos de ponte

Você pode fazer uma impressão de teste com colunas e pontes de diferentes distâncias para verificar até onde sua impressora irá, comece com uma folga de 5 cm e depois aumente, qualquer coisa entre 5 e 10 é bom, 15 seria excepcional.

Dica de solução de problemas de impressão 3D #2: Adicione suportes

Uma solução rápida e fácil é simplesmente adicionar suportes abaixo da estrutura

Dica de solução de problemas de impressão 3D #3: Aumente a velocidade do ventilador

Aumente a velocidade do ventilador de extrusão para garantir que o filamento esfrie rapidamente, quanto mais rápido o filamento endurecer, maior será a ponte que ele será capaz de criar.

Dica de solução de problemas de impressão 3D #4: Diminua a velocidade de extrusão

A extrusão rápida é um absoluto não quando se trata de fazer pontes, você precisa ser lento e constante, pois o filamento precisa ter tempo para definir à medida que a distância é superada.

Dica de solução de problemas de impressão 3D #5: Use o Simplify3D

Este software de impressão 3D dedicado apresenta uma opção de ponte e reconhecerá automaticamente todas as áreas de sua impressão que exijam maior resfriamento e velocidades de extrusão mais lentas.

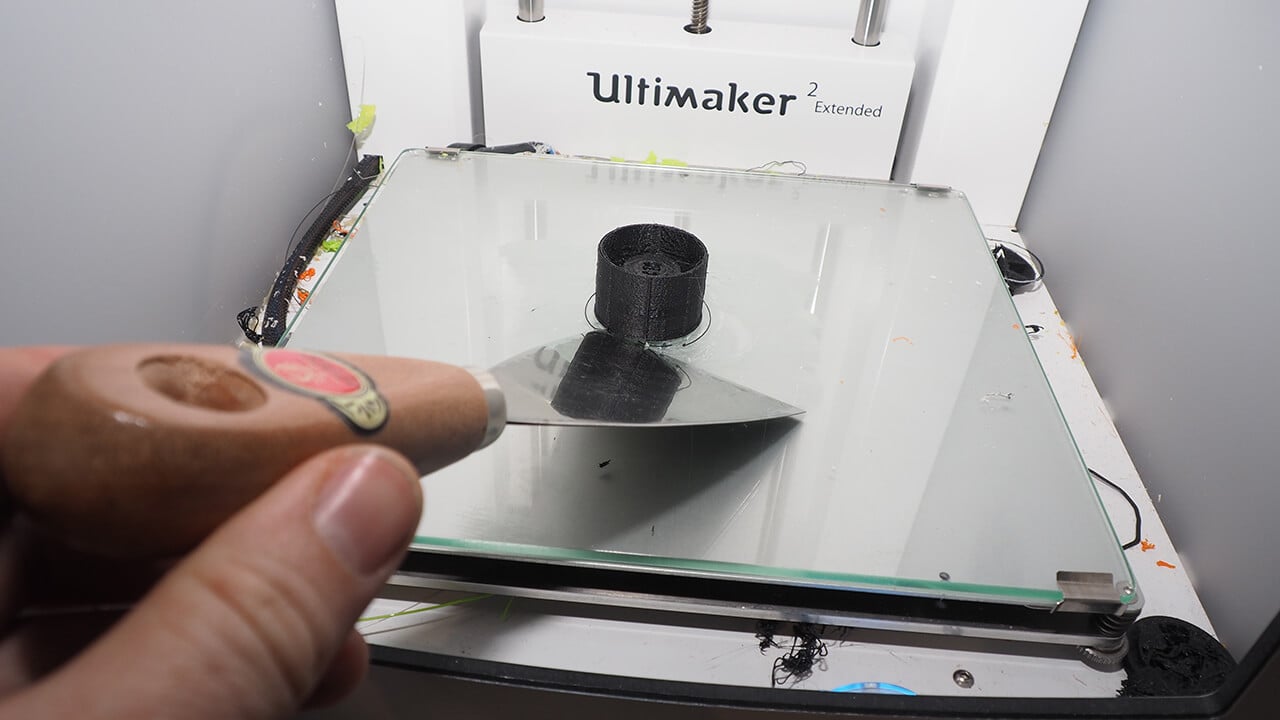

13. A impressão está presa à mesa de impressão

Tenha um pouco de paciência

Você esperou horas pela impressão, então esperar um pouco mais para que a impressão esfrie completamente não vai doer. Após algum tempo de resfriamento, ele pode se soltar por conta própria. À medida que o filamento esfria, ele se solidifica, perdendo a aderência necessária para a ligação das camadas.

Use uma espátula

Muitas impressoras 3D vêm com eles, mas você provavelmente pode encontrar uma em qualquer loja de ferragens decente. Se você o deixou por uma hora e a impressão ainda está presa, solte a placa de impressão da máquina e coloque-a em uma mesa com algo para apoiar a base de impressão por trás. Idealmente, uma parede. Em seguida, use cuidadosamente a faca para contornar a borda e premiar a impressão gratuitamente.

Limpe a plataforma de impressão

Pode não ajudar com a impressão atual, mas se sua plataforma de impressão estiver entupida com cola, provavelmente é hora de limpá-la. Impressões futuras podem não exibir o mesmo vínculo inquebrável. Se a impressão ainda estiver presa, coloque-a em água quente (não fervente) e use suavemente uma espátula para raspar a cola da superfície. Deixá-lo de molho em água quente geralmente também libera a impressão, mas tome cuidado para aplicar essa dica apenas em superfícies removíveis da mesa de impressão.

Após a liberação da impressão, certifique-se de que a plataforma esteja limpa e inspecionada quanto a buracos no vidro. Se houver, vire o copo e use o lado liso. Se ambos os lados mostrarem sinais de corrosão, compre um novo.

Coloque-o no forno

Há momentos em que a água quente simplesmente não move uma impressão, se você tiver um vidro ou outra plataforma resistente ao calor sem plástico ou eletrônicos conectados e for possível removê-la da impressora, coloque-a no forno. Defina a temperatura para 100º e, em seguida, use uma pá para ver se consegue mover a impressão. Caso contrário, aumente para 120º e deixe por cinco minutos e tente novamente. Aumente a temperatura até remover a impressão ou a impressão derreter e poder ser raspada (certifique-se de usar luvas à prova de calor). O último extremo provavelmente será às custas de sacrificar sua impressão.

Não use filamento barato

Em muitos níveis, o filamento barato é uma falsa economia. Ele pode se ligar à sua plataforma de impressão de maneiras que nenhum outro material conhecido pelo homem pode, e é perfeitamente adequado para soldar cabeçotes de impressão e extrusoras depois de resfriados. A única maneira real de evitar o problema é evitar completamente os filamentos baratos.

Faça alguns furos

Isso requer um pouco de previsão, mas ao criar alguns furos no design da base de impressão, você pode evitar que alguma aderência seja causada por muito contato com a superfície e sucção.

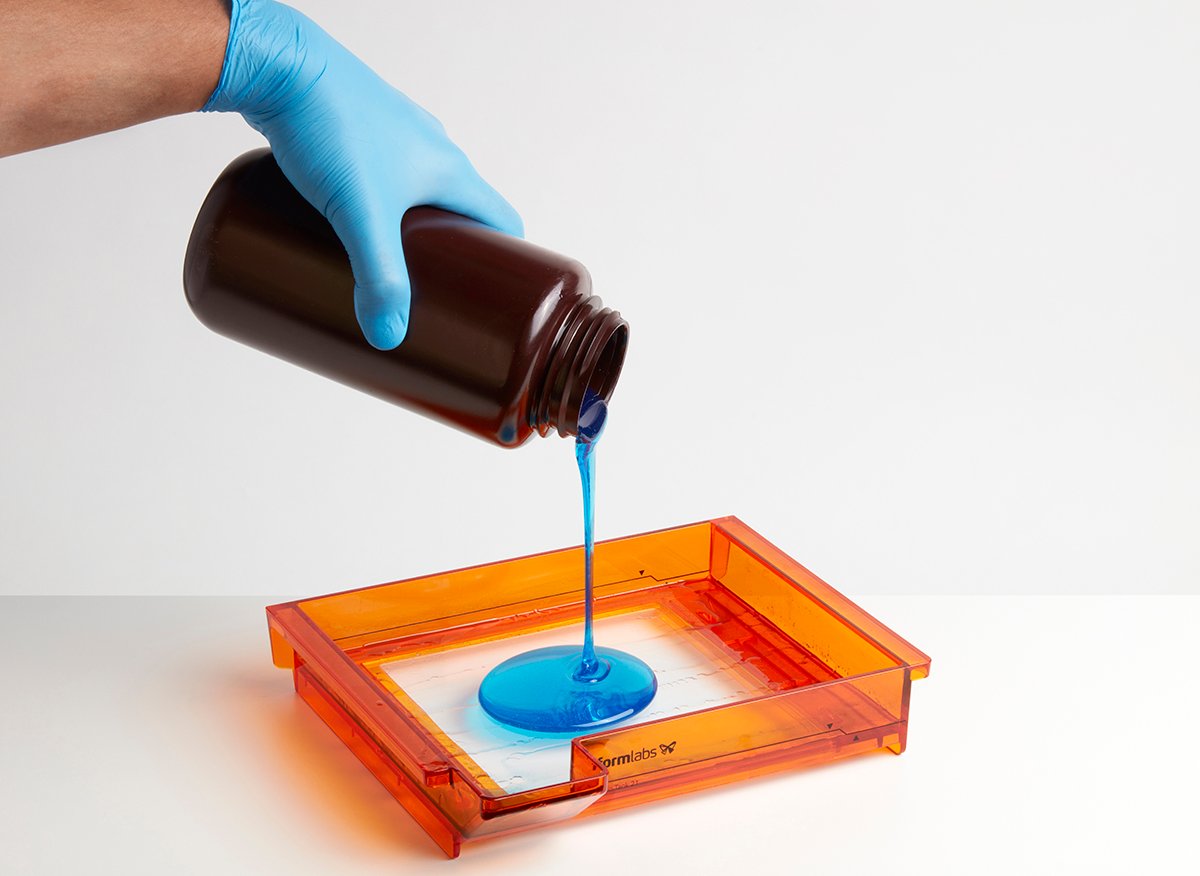

14. Resina muito fria

Mova a impressora para uma sala mais quente

Mais fácil falar do que fazer se você mora em um clima geralmente mais frio. Algo tão simples como mover a impressora para uma sala mais quente perto de uma fonte de calor pode ser suficiente para atingir esse ponto ideal e solidificar suas impressões de resina em seu estado “verde” (solidificado, mas não endurecido/curado).

Invista em uma solução de aquecimento de câmara

Há muito pouco por aí em termos de aquecimento de impressora 3D de resina dedicada, mas alguns fabricantes diligentes se voltaram para a comunidade incipiente (ha) em torno de incubadoras domésticas para a solução. É possível adquirir um kit de aquecimento de incubadora que inclui aquecedor, ventilador, termostato e fonte de alimentação por cerca de US $ 50, embora tenhamos certeza de que as soluções caseiras estão disponíveis por menos. Isso serve como um bom ponto de partida.

15. Impressão muito rápida

Diminua a velocidade de impressão

Dependendo da impressora SLA que você está usando, pode ser possível diminuir a velocidade de impressão nas configurações de fatiamento. Isso pode corrigir o problema de impressões fracas ou nenhuma impressão, embora aconselhemos verificar primeiro a temperatura da resina. A frequência de problemas que as pessoas encontram sendo corrigidos aquecendo as coisas torna esse o provável culpado por esse problema.

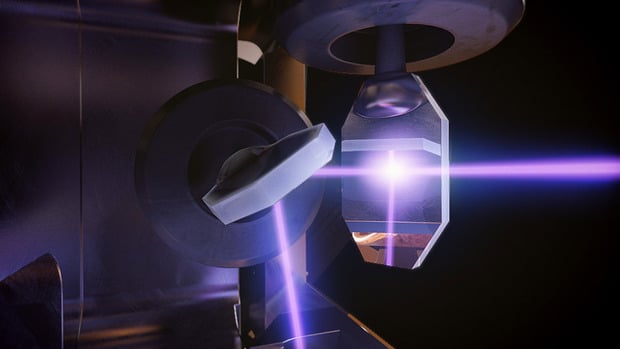

16. Laser de baixa potências

Aumente a potência do laser

Se as configurações da sua impressora permitirem (como no Peopoly Moai), aumentar a potência do laser em pequenas quantidades de cada vez pode ajudá-lo a encontrar o ponto ideal para exposição usando sua resina atual e velocidade de impressão.

NOTA: Embora possa ser tentador apenas aumentar a potência do laser se nada estiver imprimindo bem, colocaríamos essa solução como a prioridade inferior em sua lista de verificação. Aumentar muito a potência do laser pode resultar em “florescimento” em suas impressões – expondo as áreas ao redor do ponto que ele deve definir, causando acabamento superficial confuso – e danificando a camada de interface dentro do tanque de resina da impressora. Resinas diferentes podem exigir potências de laser diferentes do padrão da sua máquina, mas jogue com a potência do laser por último (a menos que sejam fornecidas as configurações recomendadas do fabricante da resina/impressora).

17. Impressões que não aderem à chapa de impressão

Reposicione sua impressão

Se a sua impressora utilizar uma cuba de resina basculante como parte de seu mecanismo (em si uma escolha de design para ajudar a aliviar a força de descascamento), isso criará um gradiente na placa de impressão onde essa força vai de muito forte a fraca.

Posicionar sua impressão em uma área da chapa de impressão que esteja sob menos força de descascamento pode ajudar sua impressão a obter uma boa ligação com sua chapa de impressão, além de reduzir o estresse em peças mais altas que serão independentes ou dependentes de suportes.

Nível de IVA

Dependendo da sua impressora 3D, pode ser possível renivelar automaticamente ou manualmente sua cuba ou cama. Um dos pilares da solução de problemas de impressão 3D para impressoras 3D FDM, também se aplica a impressoras 3D SLA. Se você está descobrindo que apenas parte de sua impressão está grudada na placa de impressão, pode ser que essa parte da placa de impressão não esteja firmemente ajustada contra sua camada de interface na cuba quando o laser disparar. Outro sinal revelador disso é um disco plano de resina endurecida preso à sua camada de interface dentro da cuba depois que você terminou ou cancelou a impressão.

Procure algum tipo de instrução de nivelamento de cama para sua impressora ou etapas avançadas de calibração e experimente-as.

Verifique a temperatura

É possível que sua configuração de impressão esteja prestes a ser impressa com sucesso, mas o endurecimento da resina simplesmente não está lá. Se a resina estiver muito fria, pode ser que a resina não esteja endurecendo bem o suficiente e, portanto, não adira bem à chapa de impressão. Tente aquecer a resina e a câmara de impressão de alguma forma (reposicionar a impressora em uma sala mais quente pode resolver o problema).

Verifique a camada de interface do tanque de resina

Muitas impressoras 3D SLA utilizam uma fina camada de material semelhante a gel (PDMS é comum) na parte inferior da cuba de resina acrílica para servir como uma camada de interface. Em impressoras de resina de baixo para cima – o método comum em máquinas “mais baratas” – a placa de impressão empurra a camada de interface para reter uma fina película de resina para a configuração de cada camada. É inevitável que, com o tempo, fantasmas e desgaste geral possam levar a uma impressão ruim, tornando algumas áreas da chapa de impressão inviáveis para impressão. A solução é: substituir a camada de interface pela sua própria (o Solaris Silicone é uma opção frequentemente repetida), comprar uma nova camada de interface, se disponível, ou, se não, uma nova cuba. Isso, ou continue a reposicionar suas impressões em áreas não danificadas de sua cuba.

Filtre sua resina

Várias impressões, você pode encontrar pequenos pedaços de resina flutuando dentro de sua cuba. Esses patifes desonestos podem atrapalhar e interferir na cura a laser da resina fresca. É uma boa prática vasculhar a cuba após cada impressão, não apenas para capturar essas partículas e removê-las, mas também para desalojar qualquer resina presa no fundo do tanque.

Remisture sua resina

Se você seguiu a etapa acima e filtrou sua resina em busca de partículas disruptivas de impressão, mas depois deixou a máquina sozinha por alguns dias, há uma chance de que a resina tenha se acomodado, com o pigmento mais pesado das resinas coloridas se acomodando em sua própria camada que será impressa de forma inconsistente à medida que a impressão prossegue.

Lixe sua chapa de impressão

Às vezes, a chapa enviada com uma impressora 3D SLA pode ser um pouco lisa demais, o que significa que apenas nas condições mais perfeitas a impressão aderirá corretamente à chapa. Você pode ganhar isso a seu favor lixando suavemente a placa de impressão com uma lixa de grão médio. Certifique-se de limpar adequadamente a placa depois, caso contrário, você introduzirá um monte de partículas na resina que interferirão em suas impressões.

18. Uma seção da Impressão destacada ou movida

Impressões grandes ocas

Para modelos que apresentam uma grande área de superfície em qualquer ponto de impressão, você deve considerar fortemente esvaziá-los (e adicionar orifícios de drenagem) sempre que possível.

Isso significa que, em vez de forçar uma grande superfície plana a se afastar do fundo da cuba de resina a cada mudança de camada, você está tendo um contorno mais fino do modelo se destacando a cada vez.

Isso requer muito menos força e é menos provável que desmonte sua impressão – embora isso funcione melhor, desde que você adicione orifícios de drenagem usando seu software de modelagem/fatiamento. Sem furos adicionados às massas sólidas de sua impressão, você estará prendendo um reservatório de resina incrustada dentro – um desperdício caro e algo que anulará o ponto de esvaziamento em primeiro lugar.

Suportes mais fortes

Se o seu modelo parece bom para imprimir, mas você suspeita que a força de descascamento ainda é responsável por impressões com falha, o próximo passo que sugerimos é fortalecer seus suportes. Aumente a largura das pontas onde o suporte encontra a peça impressa em uma fração de milímetro e adicione escoras entre elas, caso ainda não o tenha feito.

Você também pode considerar adicionar mais suportes se não se importar com a perspectiva de mais limpeza de pós-processamento assim que a impressão for curada.

Verificar/Proteger a plataforma de impressão

É possível que sua plataforma de impressão não esteja devidamente protegida. À medida que a impressora realiza seus negócios percorrendo a plataforma camada por camada, pequenas variações na posição do empurrão da plataforma podem fazer com que as camadas se desalinhem e se separem (delaminarem).

Reoriente sua impressão

Muitas vezes, um problema de impressão de SLA pode ser resolvido com uma melhor orientação do seu modelo. Isso não apenas pode melhorar a qualidade de suas impressões, mas também pode reduzir as tensões na cuba e aumentar a chance de impressão do modelo com sucesso.

Para obter a orientação ideal do modelo, você deve considerar o seguinte:

Posicionamento. Muitas, se não todas, as impressoras 3D SLA de baixo para cima apresentam alguma forma de mecanismo de remoção para separar a placa de impressão do fundo da cuba de resina ao reposicionar no eixo Z para a próxima camada. Dependendo do método pelo qual sua impressora faz isso, é possível que a força dessa força de descascamento mude na área da chapa de impressão. Se sim, e isso é conhecido para sua impressora, você pode aumentar a probabilidade de a impressão sobreviver às forças, posicionando-a em uma área sujeita a uma força de descascamento mais fraca.

Saliências de suporte. Assim como na impressão 3D FDM, saliências severas precisam ter algum tipo de suporte para imprimir com sucesso. Com alguns modelos 3D, você pode mitigar a necessidade de alguns inclinando seu modelo, diminuindo os ângulos de saliência no processo e tornando-os viáveis para impressão sem suporte.

Pontos mínimos (ou mínimos). Tal como acontece com as saliências que precisam de suportes, os pontos mínimos são partes isoladas da impressão que não estão diretamente conectadas ao corpo de uma impressão. Pense em uma pessoa com os braços ao lado imprimindo da maneira certa para cima – as pontas dos dedos seriam consideradas mínimas, já que começam a imprimir separadas do corpo, com os braços se materializando no topo e se conectando nos ombros. Esses mínimos requerem suportes, caso contrário, é altamente provável que se soltem e flutuem livremente em seu tanque de resina.

Como alternativa, você pode eliminar a necessidade de suportar mínimos com orientação tática do modelo (virar a pessoa para a cabeça de impressão primeiro remove os mínimos, pois o corpo se afunila para os braços e, finalmente, para os pés).

Colocando. O modelo que você planeja imprimir pode apresentar vazios voltados para o tanque de impressão – especialmente se for um modelo grande que você esvaziou. Tal recurso pode causar um grande problema na força de descascamento excessiva para a impressão superar (com toda a probabilidade, bagunçando a impressão no processo).

Se o “copo” for raso, inclinar sua impressão pode ser suficiente para minimizar o efeito de escavação em proporções que não destroem a impressão.

A solução alternativa é adicionar orifícios de drenagem ao modelo em seu software de modelagem preferido, o que permitiria que a resina fluísse a cada mudança de camada.

19. As camadas se separaram

Suporta!

Os mínimos em suas impressões irão atrapalhar uma impressão de SLA quando não for suportado. Certifique-se de gerar suportes para todos os ângulos e pontos severos que não estão diretamente conectados à impressão principal em seu ponto mais alto. Muitas vezes, você pode ser criativo com a forma como orienta sua impressão na chapa de impressão em seu software de geração de suporte para minimizar a quantidade necessária.

Verifique se o caminho do laser está livre

Estamos agrupando alguns pontos em um aqui, já que todos são sugeridos pelo mesmo motivo – permitindo que o laser atinja a resina desobstruída.

Isso significa verificar se a resina em que você está imprimindo está “limpa” e livre de detritos (pegue um pente de resina ou despeje-a em um filtro para peneirar os minúsculos cacos de resina verde que podem ter ficado flutuando de impressões anteriores).

Agora que você sabe que sua resina está clara e bem misturada, o próximo culpado provavelmente estará no fundo da cuba – a camada de interface. Se esta não for a primeira impressão em sua cuba atual, verifique se há fantasmas na camada de interface em sua cuba de resina. Marcas fracas de impressões anteriores são, sem dúvida, visíveis e, com o tempo, podem se tornar uma obstrução suficiente para que o laser cause impressões mais fracas ou até mesmo com falha.

Se for esse o caso, é hora de uma nova camada em sua cuba (ou, dependendo da sua máquina, uma nova cuba).

Não banhe as peças em IPA por muito tempo

O que diz o cabeçalho. Se você suspeitar que sua parte tem camadas fracas de ligação, lavá-la por muito tempo em IPA pode enfraquecê-la ainda mais. Mantenha o ciclo de lavagem do IPA no mínimo, agitando rápida e suavemente a resina não endurecida antes de enxaguar com água.

20. Pequenas aletas e discos anexados à impressão

Filtre sua resina

Elimine quaisquer partículas de resina fixa de impressões anteriores, passando-a por um filtro. Prontamente disponíveis em lojas de impressão 3D, esses filtros de papel e malha capturam partículas grandes que, de outra forma, poderiam turvar sua resina durante o processo de impressão.

Misture sua resina

Se sua resina estiver parada por alguns dias sem ação, ela pode ter se acomodado, com os pigmentos se depositando em uma camada mais espessa do que o fotopolímero. Misture a resina, garantindo que o pigmento e o fotopolímero sejam distribuídos uniformemente. Normalmente, você pode dizer quando isso é feito pela falta de listras enquanto mistura.

Verificar/limpar o caminho óptico

Dependendo da sua máquina, você pode acessar a barreira interna transparente que protege o laser/galvanômetros. Se puder, verifique se isso está livre de poeira, impressões digitais e outros contaminantes que possam impedir a passagem do laser limpo.

21. Detalhes finos da Impressão são perdidos

Calibração

Há uma ampla variedade de arquivos de calibração oferecidos por fabricantes de resinas e impressoras, bem como por entusiastas particulares, que tornam a calibração do tempo de exposição da camada simples e direta. Fazer uma configuração de calibração geralmente é uma boa prática ao instalar uma nova impressora 3D e sempre que uma nova resina for usada. Corantes como pigmentos e outros contaminantes também podem afetar os valores de exposição.

Este artigo foi inicialmente publicado por All3DP.